五部门关于开展2024年江南网页版登录入口官网下载 下乡活动的通知

首页 > 江南app官方版下载

一文看懂动力电池系统绝缘设计要求

来源:江南网页版登录入口官网下载

网

时间:2018-04-17 16:00:23

热度:

一文看懂动力电池系统绝缘设计要求动力电池技术的不断提高与发展,使江南网页版登录入口官网下载 的应用规模得到极大扩展。但动力电池作为高压电能量储存系统,其高压电绝缘安全设计不容忽视。 为解决电动汽车

动力电池技术的不断提高与发展,使江南网页版登录入口官网下载

的应用规模得到极大扩展。但动力电池作为高压电能量储存系统,其高压电绝缘安全设计不容忽视。

为解决电动汽车所面临的高压电绝缘安全问题,确保电动汽车的高压电用电安全,我国相关行业标准已对电动汽车的高压电回路设计和检测提出了明确的要求,并给出较为详细的实验检测规程。为满足电动汽车对高压电安全的要求,需要针对高压电安全问题建立一套系统的开发流程和管理策略,以保证开发的系统具有足够高的绝缘等级以及在高压电系统故障发生时及时检测判断并自动采取有效的保护措施,保障车上人员的安全。

本文主要从电芯、模块和系统总成3个层次分别介绍动力电池系统高压电绝缘设计思路。

(1)由电芯通过一定的串并联方式组成的电池模块;

(2)热管理装置,包括风冷和水冷两种方式;

(3)电池管理单元,包括监控电池单体电压和温度、电池管理、高压电测量与绝缘检测等功能;

(4)电力分配单元,包括继电器、预充电回路等;

(5)电池系统总成外壳及结构件;

(6)其它辅助件。

涉及动力电池系统高压电绝缘设计的功能块主要有电芯绝缘设计、电池模块的绝缘设计以及系统总成的绝缘设计。

电芯的绝缘设计

电芯是动力电池系统最基本的能量存储单元,电芯的绝缘设计主要考虑:

(1)正极与负极集流体之间绝缘;

(2)电池芯(正负极集流体和隔膜等构成的总成件)与电池外壳之间绝缘;

(3)电芯正负极极耳与外壳之间的绝缘。正极与负极集流体之间的绝缘保护主要是依靠电池隔膜实现,目前商业化的隔膜材料主要有PP/PE/PP3层隔膜、PE单层隔膜以及以PP/PE为基材的陶瓷隔膜,利用隔膜的较好力学性能和绝缘特性保证正负极之间的绝缘。图1为某公司生产的PP/PE/PP3层隔膜

电芯极耳与外壳之间的绝缘设计通常是在极耳和外壳之间增加一层绝缘材料。如软包装电芯在极耳和外壳间增加一层耐高温且具有一定机械强度的绝缘薄膜;钢壳或铝壳电芯在极柱和外壳间增加一个绝缘垫片以保证绝缘性能。

电芯制造过程中的工艺质量控制非常重要,包括环境的洁净度、机器设备的操作可靠性和准确度、关键质量点的确定和检测方法等。

电池模块的绝缘设计

电池模块的绝缘设计主要包括电芯之间的绝缘防护、电芯与模块金属结构件之间的绝缘防护。具体设计与模块的结构及冷却方式有关,下面是两种不同形状电芯和冷却方式的例子。

(1)方型软包电芯采用液冷方式绝缘设计。

电芯产生的热量先传递到与电芯接触的导热板,再传递到与导热板接触的冷却板上,之后通过冷却板内部的循环冷却液带出电池系统外。

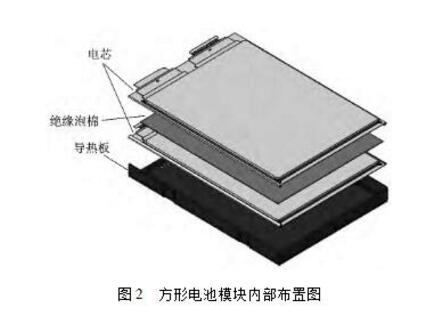

此例中采用液冷方式的电池模块,电芯一侧与导热板接触,另一侧与其它电芯接触。为了保证电池模块内部电芯之间的隔离,在电芯与电芯之间增加一块绝缘垫片,常使用的绝缘材料如绝缘泡棉,在电芯之间不仅起到绝缘的作用,还可以起到缓冲和模块长度尺寸控制作用。在电芯与导热板接触一侧,采用的绝缘方式是在导热板的表面涂覆一层导热绝缘油漆来确保模块的绝缘性能。图2为一种方形电池模块的内部绝缘设计方案,采用带有绝缘油漆涂层的导热板,电芯与电芯之间采用绝缘泡棉隔开。

电池系统产生的热量通过进风口强制引入冷风,与电芯表面进行热交换后从出风口排出,达到冷却的效果。

与液冷方式的模块设计比较,风冷模块绝缘设计相对简单,主要在于电芯之间要有足够的间隙保证冷却风能够通过,减小了电芯与电芯之间的绝缘保护设计。对于风冷模块绝缘设计,重点在于电池模块内部固定电芯的支架选型,通常选用具有一定机械强度的塑料支架,一方面满足绝缘防护要求,另一方面确保电芯之间有通过冷却气体的足够间隙。图3为圆柱形电池模块结构示意图,电芯之间有足够的间隙可确保绝缘,同时采用塑料支架进一步保证模块的绝缘性能。

电池系统总成级的绝缘设计主要考虑模块安装固定时绝缘方式,对于液冷电池系统,模块的热通过带有冷却回路的冷却板带走,但考虑到绝缘需要,通常设计时在电池模块和冷却板之间增加一层导热胶和绝缘垫,提升导热效率的同时兼顾绝缘性能,常用的导热绝缘垫如图4中所示。而对于风冷系统,由于模块内部常采用塑料支架,电芯之间有一定的间距和离地间隙,因此电池模块的绝缘设计相对比较容易。

为解决电动汽车所面临的高压电绝缘安全问题,确保电动汽车的高压电用电安全,我国相关行业标准已对电动汽车的高压电回路设计和检测提出了明确的要求,并给出较为详细的实验检测规程。为满足电动汽车对高压电安全的要求,需要针对高压电安全问题建立一套系统的开发流程和管理策略,以保证开发的系统具有足够高的绝缘等级以及在高压电系统故障发生时及时检测判断并自动采取有效的保护措施,保障车上人员的安全。

本文主要从电芯、模块和系统总成3个层次分别介绍动力电池系统高压电绝缘设计思路。

(1)由电芯通过一定的串并联方式组成的电池模块;

(2)热管理装置,包括风冷和水冷两种方式;

(3)电池管理单元,包括监控电池单体电压和温度、电池管理、高压电测量与绝缘检测等功能;

(4)电力分配单元,包括继电器、预充电回路等;

(5)电池系统总成外壳及结构件;

(6)其它辅助件。

涉及动力电池系统高压电绝缘设计的功能块主要有电芯绝缘设计、电池模块的绝缘设计以及系统总成的绝缘设计。

电芯的绝缘设计

电芯是动力电池系统最基本的能量存储单元,电芯的绝缘设计主要考虑:

(1)正极与负极集流体之间绝缘;

(2)电池芯(正负极集流体和隔膜等构成的总成件)与电池外壳之间绝缘;

(3)电芯正负极极耳与外壳之间的绝缘。正极与负极集流体之间的绝缘保护主要是依靠电池隔膜实现,目前商业化的隔膜材料主要有PP/PE/PP3层隔膜、PE单层隔膜以及以PP/PE为基材的陶瓷隔膜,利用隔膜的较好力学性能和绝缘特性保证正负极之间的绝缘。图1为某公司生产的PP/PE/PP3层隔膜

电芯极耳与外壳之间的绝缘设计通常是在极耳和外壳之间增加一层绝缘材料。如软包装电芯在极耳和外壳间增加一层耐高温且具有一定机械强度的绝缘薄膜;钢壳或铝壳电芯在极柱和外壳间增加一个绝缘垫片以保证绝缘性能。

电芯制造过程中的工艺质量控制非常重要,包括环境的洁净度、机器设备的操作可靠性和准确度、关键质量点的确定和检测方法等。

电池模块的绝缘设计

电池模块的绝缘设计主要包括电芯之间的绝缘防护、电芯与模块金属结构件之间的绝缘防护。具体设计与模块的结构及冷却方式有关,下面是两种不同形状电芯和冷却方式的例子。

(1)方型软包电芯采用液冷方式绝缘设计。

电芯产生的热量先传递到与电芯接触的导热板,再传递到与导热板接触的冷却板上,之后通过冷却板内部的循环冷却液带出电池系统外。

此例中采用液冷方式的电池模块,电芯一侧与导热板接触,另一侧与其它电芯接触。为了保证电池模块内部电芯之间的隔离,在电芯与电芯之间增加一块绝缘垫片,常使用的绝缘材料如绝缘泡棉,在电芯之间不仅起到绝缘的作用,还可以起到缓冲和模块长度尺寸控制作用。在电芯与导热板接触一侧,采用的绝缘方式是在导热板的表面涂覆一层导热绝缘油漆来确保模块的绝缘性能。图2为一种方形电池模块的内部绝缘设计方案,采用带有绝缘油漆涂层的导热板,电芯与电芯之间采用绝缘泡棉隔开。

电池系统产生的热量通过进风口强制引入冷风,与电芯表面进行热交换后从出风口排出,达到冷却的效果。

与液冷方式的模块设计比较,风冷模块绝缘设计相对简单,主要在于电芯之间要有足够的间隙保证冷却风能够通过,减小了电芯与电芯之间的绝缘保护设计。对于风冷模块绝缘设计,重点在于电池模块内部固定电芯的支架选型,通常选用具有一定机械强度的塑料支架,一方面满足绝缘防护要求,另一方面确保电芯之间有通过冷却气体的足够间隙。图3为圆柱形电池模块结构示意图,电芯之间有足够的间隙可确保绝缘,同时采用塑料支架进一步保证模块的绝缘性能。

电池系统总成级的绝缘设计主要考虑模块安装固定时绝缘方式,对于液冷电池系统,模块的热通过带有冷却回路的冷却板带走,但考虑到绝缘需要,通常设计时在电池模块和冷却板之间增加一层导热胶和绝缘垫,提升导热效率的同时兼顾绝缘性能,常用的导热绝缘垫如图4中所示。而对于风冷系统,由于模块内部常采用塑料支架,电芯之间有一定的间距和离地间隙,因此电池模块的绝缘设计相对比较容易。

-

一文看懂电动汽车是否能全部取代燃油车?2023-11-30

-

【分析】一文掌握动力电池产业走势2018-04-09

-

一文看懂是什么让江淮新能源销量翻了50倍!2018-03-30

-

一文看懂软包锂离子电池制作工艺流程2018-03-30

-

一图看懂特斯拉汽车电池供应产业链2018-03-28

-

一图看懂2018宝马全球年会2018-03-22

-

崛起中的“天地之中” 一文看懂郑州江南网页版登录入口官网下载 政策及产业发展机遇2018-03-03

-

一文看懂2018年江南网页版登录入口官网下载 政策补贴 过渡期补贴过低恐选择暂缓上牌2018-02-15

-

一文读懂氢燃料电池现状2018-02-11

-

一文读懂江南网页版登录入口官网下载 产业现状、痛点与发展趋势2018-01-26

-

一文读懂百度Apollo2.0迭代升级史2018-01-09

-

一文看懂锂离子电池电解液机理与发展趋势2018-01-08

-

一文带你走近“白色石油”2018-01-08

-

一文带你起底江南网页版登录入口官网下载 产能真相2017-12-06

-

一文看懂国内智能网联汽车标准体系建设2017-11-21