固态电池快充问题到底如何解决?

固态电池快充问题到底如何解决?固态电池被认为是下一代具有发展前景的电池技术之一。但到目前为止,仍然在固态电池领域仍然有不少的技术难点导致无法在市场上大规模应用,即便固态电池被认为具

固态电池被认为是下一代具有发展前景的电池技术之一。但到目前为止,仍然在固态电池领域仍然有不少的技术难点导致无法在市场上大规模应用,即便固态电池被认为具有高能量密度和高安全性。其中一个痛难点便是固态电池的快充问题。

来自上海理工大学刘巍教授团队帮你总结了提高固态电池快充能力的N个办法,文章发表在顶刊Advanced Energy and Sustainability Research上。

图片来源Advanced Energy and Sustainability Research官网截图

背景简介

传统的锂电池的充电性能受下面几个化学过程支配1. 电解质中的物质传输;2. 电极上的电荷转移以及伴随的插层反应和界面处的副反应;3. 电极内和跨界面的离子运动比外电路的电荷传输慢得多;4. Li+聚集形成锂枝晶刺穿隔膜带来安全问题。

固态锂金属电池(SSLMB)由于优异的能量密度和安全特性而受到越来越多的关注。SSLMB可将锂金属(3860mAh g-1,化学电位-3.04 vs.标准氢电极)作为负极代替插层类石墨、硬碳等。同时,固态电解质(SSE)替代易燃有机液态电解质在很大程度上也避免了短路和过热,极大提高了电池的安全性。

虽然SSLMB在容量和安全性方面具有优势,但SSLMB也面临着各种实际挑战。最大的问题之一就是充/放电电流密度低,这严重阻碍了固态电池的实际开发和应用。

内容介绍

要达到快充目的,最重要的是提高充电电流密度,尤其是临界电流密度(CCD)。CCD取决于许多因素,如离子电导率、电子电导率、相对密度、界面电阻、过电位、机械强度、枝晶形成和电化学稳定性等。

因此,具有快充能力的SSLMB应满足以下特点1. 具有高CCD的SSE;2. 具有高离子电导率的SSE(室温下>10-3S cm-1);3. 具有低电子电导率的SSE,以避免锂枝晶的生长(<10?9Scm?1);4. 电解质电阻要低、界面阻抗要低;5. 接触面积要大以降低局部电流密度。

该篇综述主要从SSE的改进修饰和电池结构设计两个方面进行阐述,为解决SSLMBs快充问题提供可能的策略。

提高 SSE 快充电能力的策略

SSE主要包括无机固态电解质(ISE)、固态聚合物电解质(SPE)和复合固态电解质(CSE)。

ISE具有高离子电导率和高离子迁移数,有利于电池的快充,但氧化物类易碎且具有亲锂性,界面问题较大且限制了SSLMB的尺寸和形式。

SPE更容易加工,更灵活,并且与电极的接触更好。但SPE离子电导率低、热稳定性差、力学性能差、对锂枝晶抑制能力弱。

为了提高SPE的性能,开发了由聚合物基体和无机填料组成的CSE。惰性填料可以降低聚合物的结晶度,提高聚合物的离子电导率等电化学性能,提高电解质的机械性能和热稳定性。但SPE和CSE都表现出比ISE更低的离子电导率和迁移数,这不利于对快充。

SSE中锂枝晶的生长机制

与SPE和CSE相比,ISE具有较高的机械强度和弹性模量,因此有望阻止锂枝晶的生长。

理论上,致密的LLZO固态电解质应该足够阻止锂枝晶的生长。但研究人员发现,致密的LLZOSSE(相对密度>97%)仍可能被锂枝晶刺穿。一开始,相对密度低和高孔隙率被认为是主要原因。后来,表面裂纹和体缺陷被认为是锂枝晶生长的原因,可以观察到枝晶首先在裂纹和缺陷处生长。

然而,该原因并不能解释为什么锂枝晶可以生长和刺穿单晶LLZO。王春生课题组采用中子深度剖析(NDP)技术实时测定了SSE中锂浓度分布的变化。结果表明锂枝晶可以直接在SSE内部形成,而不是穿透SSE。他们认为高电子电导率可能是枝晶生长的主要原因。一些研究人员认为Li+在晶界的缓慢扩散可能是锂枝晶生长的原因。但提高晶界的离子电导率并不能明显抑制枝晶的形成。

降低电子电导率被认为是一种新的有效策略,这与提高SSLMB的离子电导率和相对密度同样重要。

提高ISE的离子电导率和相对密度

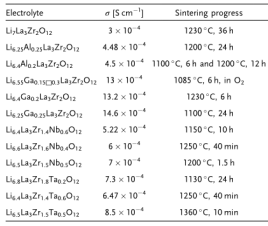

离子电导率低意味着SSE离子传输速度慢,导致SSLMB工作电流密度低和充电速度慢。以氧化物电解质为例,石榴石型LLZOSSE因其良好的稳定性、高迁移数和高离子电导率而引起了研究人员的兴趣。纯立方相的LLZO的室温离子电导率为≈10-4Scm-1,经元素掺杂和不同的方法烧结,其离子电导率更高,稳定性更好。

不同元素掺杂后的电导率和烧结条件(图片来源论文截图)

除了元素掺杂外,其离子电导率与LLZO的相对密度也密切相关。一般来说,较高的相对密度可获得较高的离子电导率。传统的高温烧结方法可以达到≈90%的相对密度。当采用特殊的烧结方法放电等离子烧结(SPS)、热压(HP)、快速烧结和场辅助烧结技术(FAST),可以制备相对密度更大的LLZO(相对密度超过97%或更好)。

提高SPE和CSE的离子电导率

聚合物中的锂离子传输通常是通过聚合物链段的运动进行的。因此,聚合物链的运动性和游离的锂离子数量是影响SPE锂离子传输能力的关键因素。

然而,许多聚合物倾向于在室温下结晶,这会减缓链段的运动。Bouchet等人报道了具有与聚合物电解质相同的中心PEO嵌段的单离子三嵌段共聚物。该嵌段共聚物具有更高的力学性能,有利于抑制锂枝晶的生长,其离子电导率提高了半个数量级,达到1.3×10-5Scm-1,离子迁移数大于0.85。

在聚合物基体中添加无机填料可以抑制聚合物的结晶,提高电解质的电导率。这种无机-有机复合电解质称为CSE。

无机填料可分为参与Li+传导的活性填料和不传导Li+的非活性填料。非活性填料包括Al2O3、SiO2、MOF和纤维素等。非活性填料的添加可以降低聚合物的结晶度,提高聚合物的离子电导率。此外,填料的掺杂还可以提高电解质的机械性能和热稳定性。活性填料的加入不仅能够抑制聚合物的结晶,还可以与聚合物形成高的导电界面,为Li+传导提供快速通道。近年来,许多研究都集中在优化聚合物基体中活性填料的含量、形状和结构上。

Chen等人制备了不同无机陶瓷含量的PEO/LLZO复合电解质。他们发现,在陶瓷质量分数的10%左右时可达到最大值。随着LLZO颗粒的加入,电解质的柔韧性变差,安全性和力学性能逐渐提高。不同的聚合物/陶瓷体系有自己的最佳组成比。

无机填料的形状对复合电解质的性能也有很大影响。Liu等人研究了纳米线对PAN/LiClO4固态电解质电化学性能的影响。他们通过静电纺丝合成了排列良好的LLTO纳米线,并掺入聚合物中,发现具有良好排列LLTO纳米线的CSE在30°C下表现出6.05×10?5Scm?1的电导率,远高于随机分散的纳米颗粒和纳米线。此外,合理设计3D结构也可以提高CSE的性能。

提高CSE的锂离子迁移数(t+)

锂离子迁移数是快充电池的另一个关键参数。与ISE(t+≈1)相比,聚合物电解质的离子迁移数明显较低,无法实现快充。通过掺杂其它材料来提高t+是可行的。Zhang等人在PEO基聚合物电解质中加入不同含量和粒径的LLZTO,发现当LLZTO的体积分数为12.7%、平均粒径为43nm时,CSE的电化学性能最好,t+为0.46,远高于未掺杂的(0.22)。

降低SSE的电导率

降低电子电导率是提高快充性能的另一个有效策略。Chen等人报道了一种通过原子层沉积(ALD)的方法在LLZTO颗粒表面形成无定形氧化铝纳米涂层,它可以更好地抑制锂枝晶的形成,可以在晶界上形成均匀分布的第二相Li-Al-O。其中,第二相是离子导电但电子绝缘的,可以抑制电子传导并改善机械性能。

快充电池结构设计

目前,制约快充固态电池的主要因素是低CCD、高内阻和慢离子传导。SSE会被锂枝晶刺穿,导致电池在高电流密度下短路。同时,与液态LIB系统相比,由于固-固接触界面,界面电阻不可避免地会增加。虽然研究者已经发现了一些新的SSE材料和改性策略,但仍然需要在这些材料的基础上设计结构以进一步优化和改进。研究人员朝着这个目标取得了很大进展。

降低固态电解质厚度

聚合物隔膜的厚度仅为≈25μm(Celgard2325),而无机SSE的厚度有数百微米,是目前的聚合物隔膜厚10倍以上。一般来说,更小的厚度具有更低的内阻,这有利于SSLMB的快充。通常,LLZO陶瓷片是由LLZO粉末在模具中制成,然后通过高温进行烧结。所制备的SSE具有800-1000μm的厚度和10-20mm的直径。然而,由于陶瓷材料固有的脆性,制造大且薄的LLZOSSE是很困难的。

流延成型是生产更薄陶瓷材料的有效方法之一

流延成型过程包括以下几个步骤1. 将陶瓷粉末分散在某种溶剂中形成稳定的悬浮液;2. 加入粘合剂和其它添加剂并充分混合以产生浆料;3. 通过刮刀将浆料均匀浇铸到支撑薄膜上;4. 干燥或烧结以获得致密的陶瓷材料。Jonson等人提出了一种以LiBO3作为烧结助剂的Al/Nb-LLZO,样品在1000°C下烧结6h,厚度为150-175μm,离子电导率为2.83×10?4S cm?1。

此外,一些基于真空的薄膜加工方法已被证明可以制造薄膜电解质。如物理气相沉积(PVD),包括脉冲激光沉积(PLD)和溅射,已在研究规模上得到报道。

增加电极/电解质之间的接触面积

SSE与负极/正极之间的接触不良会导致较大的界面电阻和较低的CCD。研究表明,通过设计3D结构来增加接触面积是解决这一问题的有效策略。3D打印是制造3D结构的一种常用且简单的方法,且这项技术已经被引入到储能器件中。

提高界面处的锂润湿性

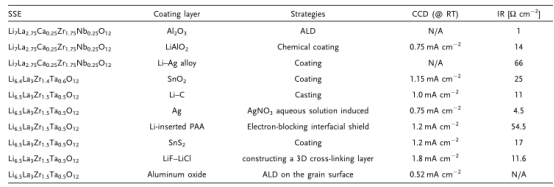

SSE与电极的界面不稳定,界面阻抗高。SSLMB的高界面阻抗主要是由SSE/正极界面和SSE/负极界面引起的。为了解决上述问题,许多研究报道了利用界面修涂层的方法。合理设计界面涂层可以降低SSE与电极之间的离子传导和界面电阻,同时提供物理屏障防止界面处锂不均匀沉积等副反应的发生。

SSE界面涂层的报道很多,包括固态电解质表面涂层、电极表面涂层、固态电解质颗粒涂层、多层电解质等。这些方法均有助于SSLMB界面问题的解决。电池性能的提升主要从1. 降低界面电阻;2. 防止界面副反应的发生;3. 阻断界面电子传导;4. 抑制锂枝晶生长等方面进行。这些都是固态电池快充的必要条件。

各种涂层策略及其相应的电化学性能(图片来源论文截图)

总结

低离子电导率是最重要的问题之一。它会导致离子传输缓慢,带来的结果是高内阻和高过电位。这些问题可能导致严重的容量衰减甚至短路,尤其是在高电流密度下。

对于ISE(例如LLZO),开发出了各种元素掺杂和烧结方法,以提高离子电导率和相对密度。然而,ISE的厚度大降低了总离子传导率,也降低了电池的能量密度,这不适用于快充。此外,综合考虑厚度和离子传导性,改进制备工艺,提高离子传导性,降低材料厚度是未来应更加重视的工作。

对于SPE,有效的方法是使用各种聚合物或调整聚合物与锂盐的比例来提高性能。

对于CSE,添加不同的添加剂并应用先进的制备技术来改善电化学和机械性能。尽管取得了长足的进步,但到目前为止,CSE的离子电导率仍不能满足快充固态电池的要求。然而,考虑到厚度、柔韧性、电化学性能和加工难度等优势,只要实现更高的离子电导率,CSE是快充固态电池最有希望的电解质之一。

SSE与锂负极之间的接触不良是另一个限制条件。接触不良会导致锂沉积/脱不均匀,加速锂枝晶的形成。接触不良导致电池表现出较大的界面电阻,快速的容量衰减和低CCD,这不利于固态电池的快充。

最后,合理的全电池结构设计也有利于SSLMB的快充。包括SSE的厚度、接触面积以及SSE与电极之间的界面稳定性等。

英文论文链接https://onlinelibrary.wiley.com/doi/full/10.1002/aesr.202100203