纪振双:浅谈叠瓦组件的显在优势及技术成熟度

纪振双:浅谈叠瓦组件的显在优势及技术成熟度:叠瓦作为一种平台性的组件制造技术,批量应用后,一直受到专利方面的困扰,可靠性方面的质疑声音也较多。尽管如此,凭借其在组件效率提升方面的比

:叠瓦作为一种平台性的组件制造技术,批量应用后,一直受到专利方面的困扰,可靠性方面的质疑声音也较多。尽管如此,凭借其在组件效率提升方面的比较优势,近两年来,叠瓦仍呈现出较为强劲的增长势头。2018年全球叠瓦组件出货量在1GW左右;2019年前10个月,不完全统计,叠瓦组件出货量已超过1.5GW。

(来源:鉴衡认证 作者:纪振双 )

为适应市场需要,自2016年开始,鉴衡认证中心推出了“领跑者”先进技术产品认证制度。有别于常规产品认证,该项制度将“技术成熟度”作为一项重要的评价指标。此前,对技术成熟度的评审,针对的是制造端,主要包括以下方面的评审:设计鉴定和定型的适度性、制造过程的工艺成熟度、目标效率命中率、不良品率及技术的隐性风险等。近期,针对高效组件应用过程出现的问题,以及国家认监委加强事中、事后监管的总体要求,鉴衡认证中心针对性地开展了认证产品应用效果的证后评价工作。

本文以叠瓦组件为例

事例性地说明认证产品证后评价的基本思路

一、叠瓦组件的比较优势

根据生产厂家宣称的技术优势,归纳起来,叠瓦组件主要有以下特点:

更高效率;

与现有电池和组件生产线的兼容性较强;

根据需要,可更为灵活地调整组件的版式和大小;

有效降低遮挡和隐裂对组件的性能影响。

以下为根据鉴衡在产品认证及电站检测过程获取的数据和信息,针对企业宣称的优势,给出的评价结果▼

1)组件效率

叠瓦组件的最大特点是将电池主栅置于电池的叠层之间,且电池间无横向间距,见图1。此种设计可以增加组件的有效受光面积,进而降低电池和组件间的效率差,提升组件效率。

图2为根据鉴衡认证过程的检测结果,从4家企业各选取一款典型叠瓦组件,给出的电池和组件效率差及组件与电池总面积的增加率。

注:电池与组件效率差、组件面积增加率分别按以下公式计算:

电池与组件效率差 = 抽检批投用电池样件效率均值—抽检批样本组件效率均值;

组件面积增加率 =(组件面积—电池总面积)/组件面积。从图2可以看出,与常规组件相比,叠瓦组件面积增加率降低7.8% 左右,与理论计算值(假定主栅焊带宽度为1mm,电池横向间距为1.5mm)基本相当;效率差减少0.9%左右,即采用同样效率的电池,组件效率可以提升0.9%,以效率为19%的310W组件为例,与有些厂家宣称的功率增加15W基本一致。

2)产线兼容性

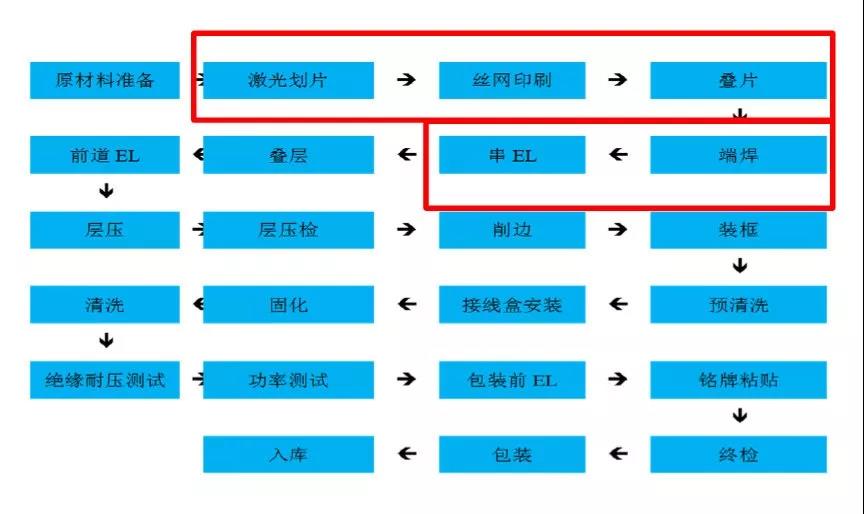

叠瓦组件用电池的生产与现有产线具有完全的兼容性。组件生产需要增加或调整某些工艺环节,见图3。

图中红框内为新增或需要调整的工艺环节,其他为常规组件兼容性工艺环节。总体看,叠瓦组件大部分工艺环节与现有产线具有兼容性。需要提醒的是,红框内的工艺,不同组件生产企业装备和工艺控制水平不一样,并导致产品使用性能及可靠性水平差异较大。

3)组件版式和尺寸

目前,市面上常规组件有2种基本版型,60型和72型。叠瓦组件已突破原有的版型设计,除60和72扩展型,又出现了准78型。表1为3个企业典型版型的示例。

从表中可以看出,由于电池尺寸变小,根据不同应用场景,可以更为灵活地调整单块组件的电池数量和组件尺寸。需要提醒的是:目前电池和组件的外形尺寸,包括电学参数,过于杂乱,亟待规范。

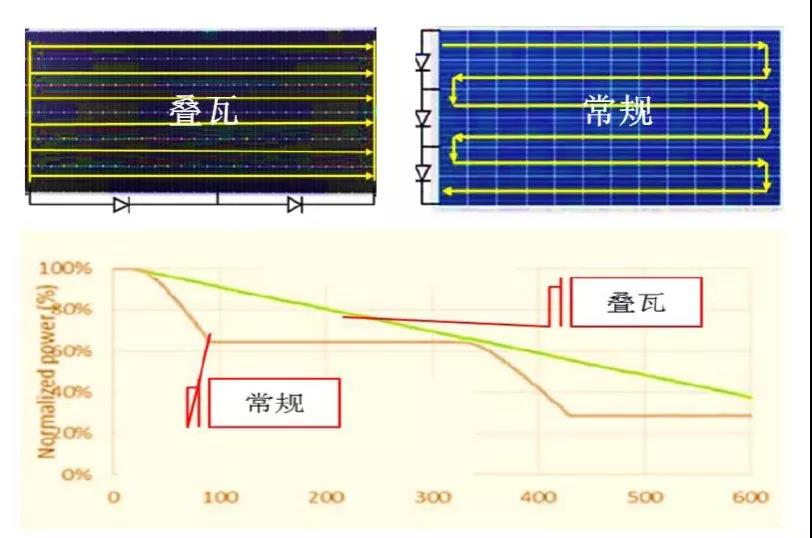

4)遮挡影响图4为根据生产厂家宣称优势,给出的叠瓦与常规组件电路结构及遮挡影响示意图。

图4. 电路结构与遮挡影响示意图根据鉴衡的监测结果,实际应用中,不同遮挡条件下,叠瓦组件作用效果不尽相同。图5为两种典型的遮挡条件图示。在图中所示的两种遮挡条件下,与常规组件相比,A条件下,叠瓦组件对降低遮挡影响的作用不明显;B条件下,叠瓦组件在降低遮挡影响方面,作用明显。图5. 不同遮挡条件图示

以对组串级性能影响为评价单元,总体看,实际应用中,存在组件或组串级遮挡时,效果不明显;存在电池或电池串级遮挡时,叠瓦组件在降低遮挡影响方面,效果明显。

对比叠瓦组件与常规组件的电路结构,理论上也能对上述现象做出解释。

5)隐裂影响

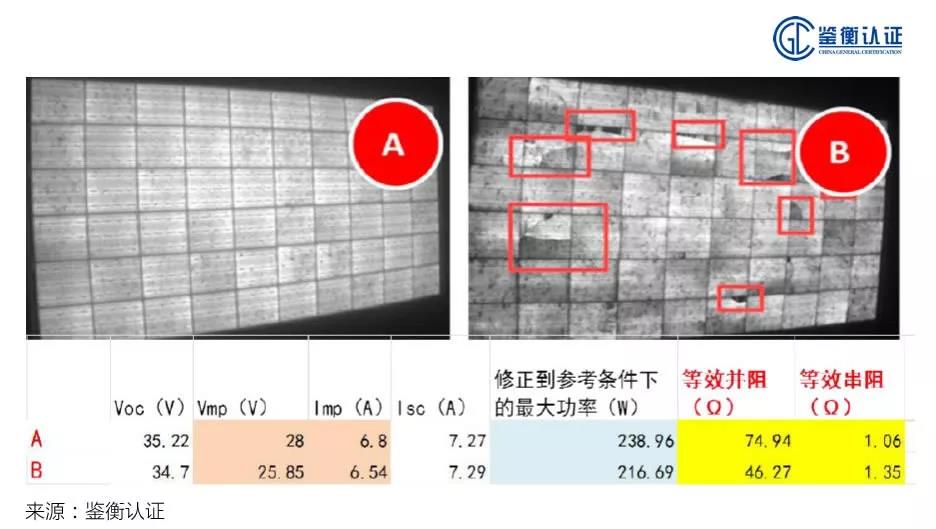

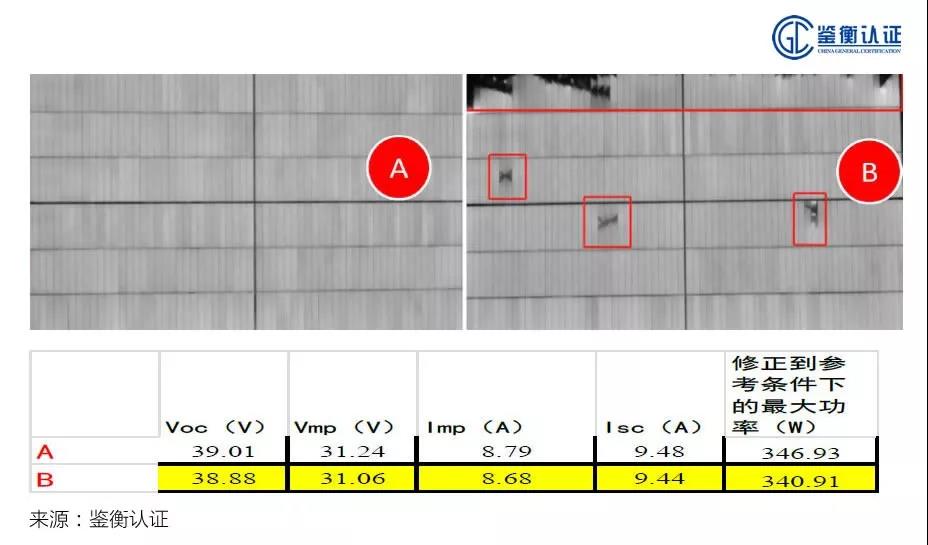

图6为常规组件,无明显缺陷与存在碎裂片组件电学参数的示例性对比;图7为叠瓦组件,无明显缺陷与存在碎裂片组件电学参数的示例性对比。

从图6、图7中的两组数据对比看,对常规组件,存在较为严重的碎裂片时,Vmp、Imp、Pmp均显著降低;对叠瓦组件,存在较为严重的碎裂片时,Vmp、Imp、Pmp的降幅明显低于常规组件,说明叠瓦组件可以有效降低隐裂(碎裂)对性能的影响。对比叠瓦组件与常规组件的电路结构,理论上也能对上述现象做出解释。

二、叠瓦组件的技术成熟度

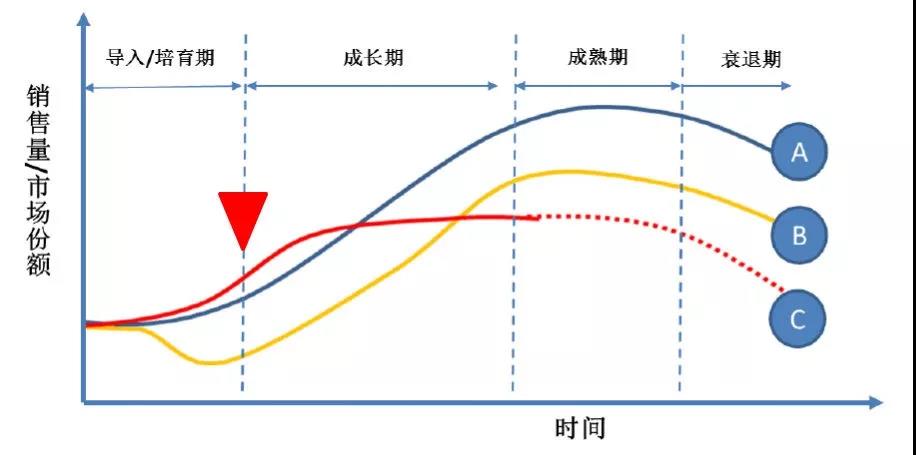

图8为产品生命周期法则图示。目前,已有多家组件企业量产叠瓦组件,全球出货量已接近组件总出货量的2%。总体判断,叠瓦组件尚处于导入期到成长期的过渡阶段。此阶段需要进一步提高产品质量,特别是可靠性;适度降低与常规组件的价差,提高性价比;进一步理清产品市场定位。总体判断:上述问题解决得好,会走出图8中“A”走势;解决得不好,不排除“B”或“C”走势的可能。

图8.产品生命周期图示

1)需要重视的应用质量问题

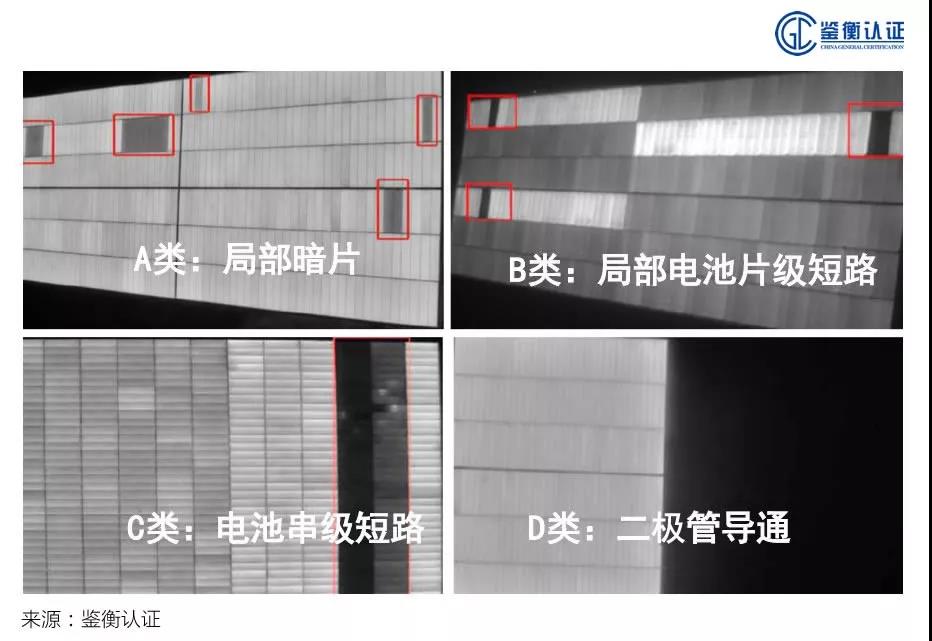

图9为在投运一段时间的电站中,抽检叠瓦组件中存在的典型EL缺陷图例。

图9. 叠瓦组件典型EL缺陷图

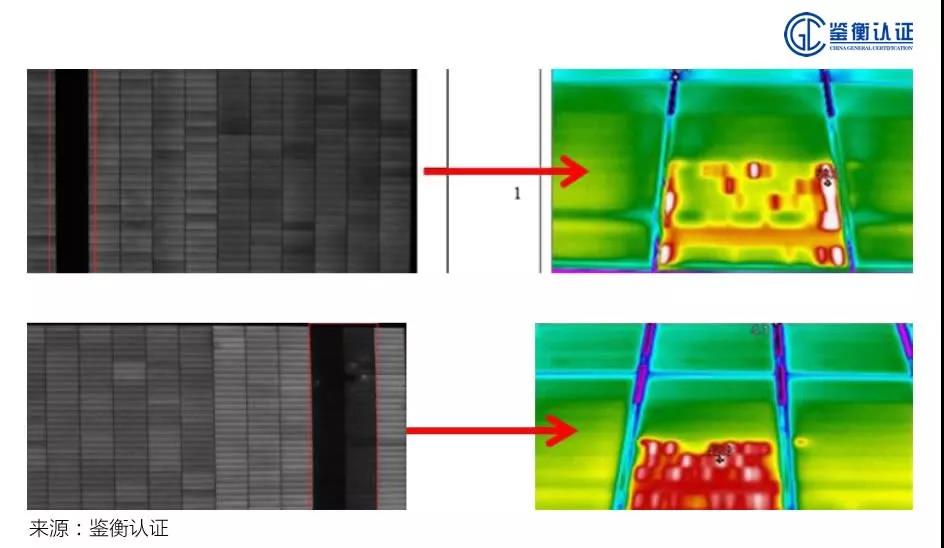

中给出的4种缺陷形式,全部为叠瓦组件因电气连接方式的改变容易产生的缺陷。从对组件性能的影响程度看,A类缺陷的影响较小;B类缺陷有一定影响,会导致组件Vmp下降;C类缺陷有较大影响,会导致组件Isc上升,Imp下降;D类缺陷有严重影响。另外,某些缺陷,会导致严重的热斑,见图10。

图10. 内部质量导致的热斑图示

从应用情况看,不同厂家供应的叠瓦组件,出现的缺陷类型和程度有较大差异。有的厂家供应的组件,如隆基乐叶,抽检组件中并未发现对组件性能有较大影响的缺陷;有的厂家供应的组件,存在对组件性能有较大影响的缺陷,且缺陷比例在不可接受的水平。说明不同厂家叠瓦组件的技术成熟度存在较大差异,有的已基本具备大批量供货的条件;有的尚存在需要进一步解决的技术质量问题。

2)需要考虑的制程质量问题

叠瓦组件将电池间连接方式由焊带焊接改为导电胶连接。总体看,还有需要进一步研究和解决的问题,特别是导电胶粘结剂和导电粒子的选择及粘结工艺控制,包括返修工艺的选择。追溯某些使用过程中所发现缺陷的导致原因,可以归结为电池间连接技术不够成熟或制程质量控制不当等。

目前,可供选择的导电胶粘结剂主要有丙稀酸、有机硅、有机氟、环氧树脂等4种,导电粒子有纯银和银包铜两种。不同类型的导电胶在工艺性能、粘结性能、高温和低温性能、固化速度、耐候性、可返修性等方面存在较大差异,有必要针对组件长期运行的需要,将可靠性放在首位,同时兼顾经济性来选择适宜的导电胶。另外,目前的粘结工艺有点胶和印刷两种方式,不同企业的自动化程不尽相同,也需要从质量和工艺控制一致性的角度,研究并解决工艺控制中存在的问题,包括提高设备的自动化程度。在返修方面,目前的返修工艺有两种,一种是局部更换问题点的电池,另一种是采用桥接的方式,需要强调的是,无论采用哪种工艺,均需保证返修组件的电学参数满足要求。

三、结语

叠瓦组件的性能优势比较明显,需要解决的问题同样突出。从投放时间和市场占比看,叠瓦组件尚处于起步阶段,各厂家需要抱着“呵护”的心态,重视并解决产品制造和使用中出现的问题,逐步打消业内的疑虑,谨防“一个老鼠坏一锅粥”情况的发生

原标题:纪振双:浅谈叠瓦组件的显在优势及技术成熟度

-

乐凯胶片募集6亿资金建设锂电池隔膜项目2024-08-16

-

尚德产能达2.4GW 全球光伏组件出货量8GW2024-08-16

-

国产太阳能液态电池有望2017年面世2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

低端过剩严重 锂离子电池行业面临洗牌2024-08-16

-

石墨烯或颠覆手机锂电池 3年内有望普及2024-08-16

-

国内最全电池管理系统厂家名单梳理2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

超级电容+电池:满足电网新需求2024-08-16

-

1366科技为直接硅片的首例商业化应用提供组件2024-08-16

-

Direct Wafer多晶PERC电池效率达19.9%2024-08-16

-

淮安骏盛新能源电池生产基地开启奠基2024-08-16