干货 | 揭秘异质结电池量产真实成本!

干货 | 揭秘异质结电池量产真实成本!:本文具体内容综合现有量产厂家与原材料产业链成本,数据真实可靠,希望通过本文的介绍能促进HIT电池行业的发展,并且通过大批量产业化争取早日平价

:本文具体内容综合现有量产厂家与原材料产业链成本,数据真实可靠,希望通过本文的介绍能促进HIT电池行业的发展,并且通过大批量产业化争取早日平价上网。

(来源:微信公众号“光伏前沿”作者:易治凯)

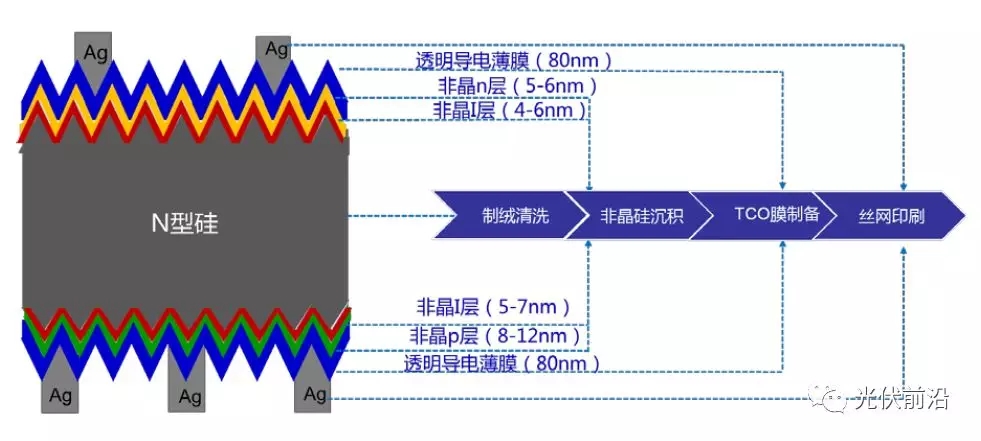

(一)HIT电池工艺流程

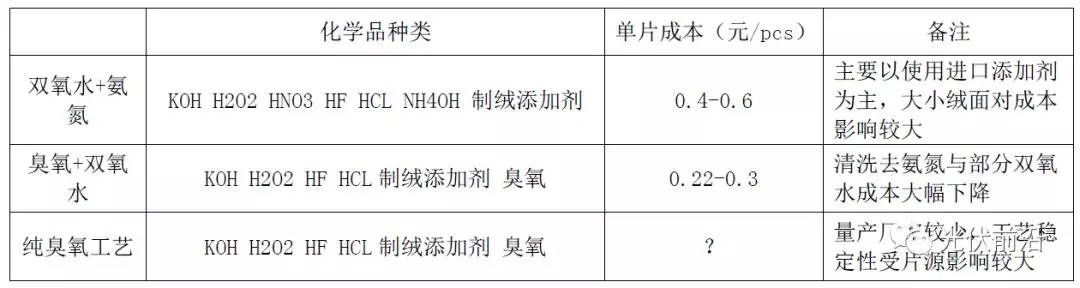

(1)制绒清洗

①工艺介绍

②量产信息汇总

臭氧+双氧水工艺在大批量生产验证后清洗效果较为稳定,并且在去除氨氮工艺后污水处理与化学品成本大大降低,是现在最佳的清洗工艺,其总体化学品成本已经贴近PERC电池清洗成本。

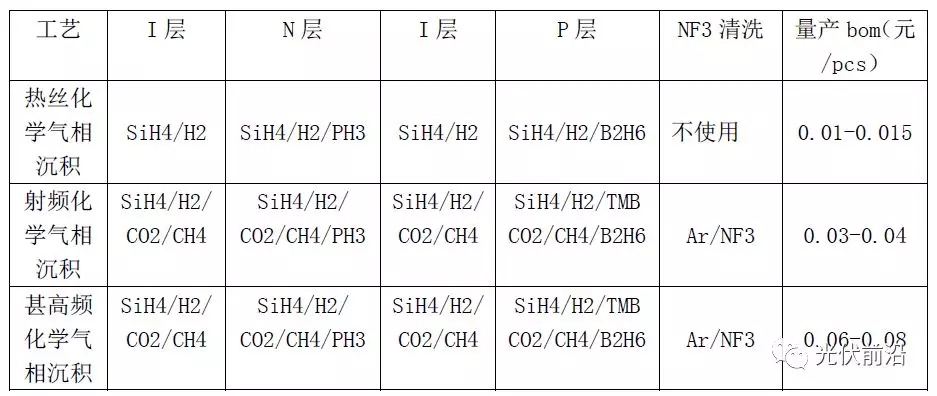

(2)非晶硅沉积

①工艺介绍

②量产信息汇总

非晶硅沉积主要考虑为薄膜均匀性、氢含量、光敏性。

成膜均匀性(举例)

RF由于驻波效应不明显并且硅烷离化率较低,所以总的来说均匀性较好,普遍可以控制在5%以内,钝化I层部分结构要考虑防止外延沉积速率快(2-5A/s)均匀性略差,但是通过工艺参数优化也可控制在5%。

VHF由于驻波效应较为明显同时硅烷离化率较高所以均匀性差于RF,PN层的均与性可控在7%,钝化I层部分结构要考虑防止外延沉积速率较快(>7A/s)均匀性略差,但是可控制在10%以内。

热丝CVD采用高温裂解均匀性普遍较差,预计在12%左右,随着量产的进行要不断的修改工艺。

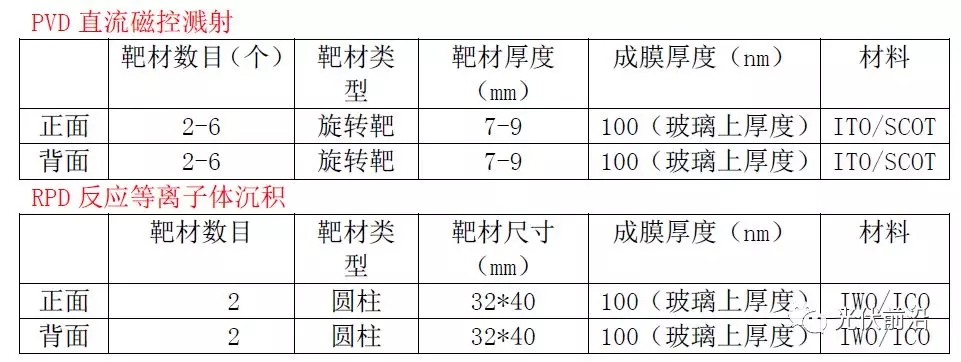

(3)TCO膜制备

①工艺汇总

②量产信息汇总

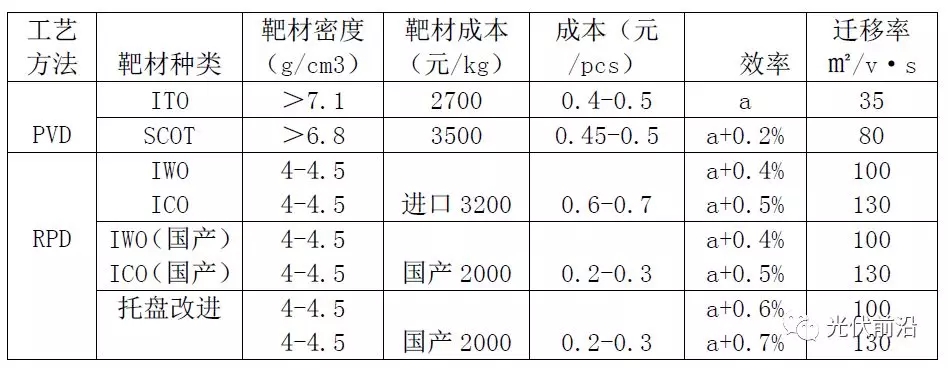

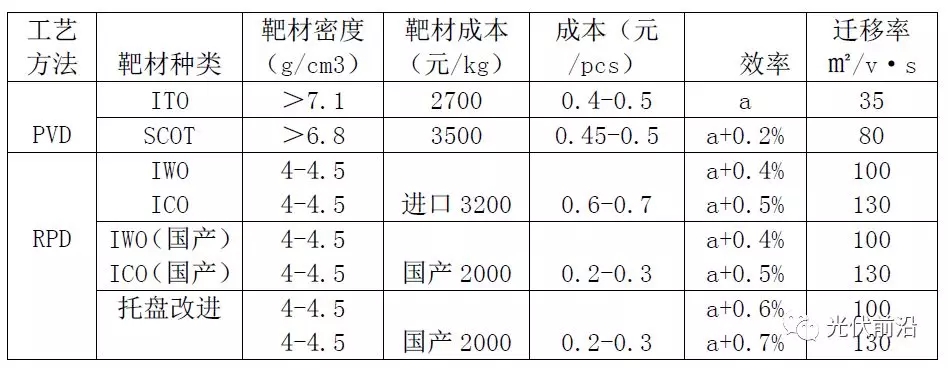

现阶段TCO制备工艺主要为PVD直流磁控溅射工艺与RPD(反应等离子体沉积)工艺。

现阶段采用PVD方式成膜的企业较多,主要是PVD设备较为成熟,价格便宜,同时设备较为稳定,产能完全可以做到6000pcs以上,德国冯阿登纳公司今年已经推出产能8000pcs设备,主要采用直流磁控溅射工艺,部分厂家引入了射频磁控溅射工艺。同时PVD所使用的的靶材生产企业较多,基本不受专利限制,主要是ITIO受制于日本住友专利。但是缺点也较为明显,效率偏低,和PERC没有拉开明显的效率差异,总的来说短时间看来PVD为HIT电池的量产方向。

效率上RPD现阶段较PVD(ITO)优势在0.4%左右,可以通过托盘优化将差异拉开至0.6%以上,并且可以通过使用其他更高效的靶材进一步拉开与PVD的效率差异至0.7%。但是RPD缺点较为明显,第一:设备产能较低(百MW投资高)导致售价高 ,第二:RPD主要核心部件为住友把持,成本较高,第三:RPD的靶材受制于住友专利问题销售限制性较大,并且成本过于高昂。但现阶段常州捷佳创/台湾精曜已经开始开发6000pcs以上产能设备,预计2020年推出,在产能翻倍同时成本不会成倍增加。其次国内靶材公司已经开发出住友相关使用于HIT的高效靶材,靶材成本大幅下降。

总的来说短期之内HIT电池扩产技术主要以PVD为主,在RPD设备国产化与产能放大化,再匹配国产蒸镀靶材后RPD将会显现出一定的优势,未来将有可能成为HIT电池量产的主流方向。

(4)丝网印刷

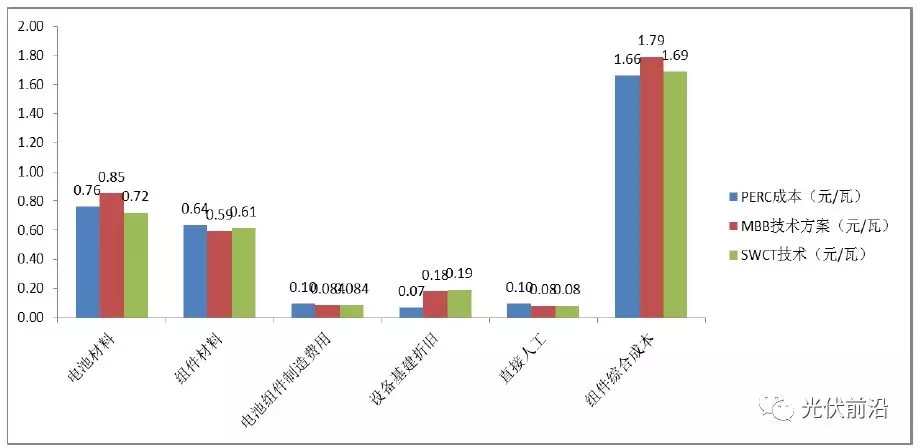

电池效率与成本上SWCT优势较为明显,MBB技术在克服拉力问题后在效率和成本上相对于优势5BB较为明显,现阶段MBB技术在国内已经量产验证可靠性较高,SWCT技术在国内未经过量产具体组件功率为设备厂家公布数据。(以上效率基于PVD直流磁控溅射非RPD)

(二)HIT电池与PERC电池成本对比

HIT电池具有较少的工艺流程与低温制程工艺,并且制绒清洗工艺升级后无氨氮废水产生,在人力成本与制造成本上优势较为明显,同时由于组件功率达到335-340W,组件材料单瓦成本降低0.05元,具体HIT成本(MBB技术)和PERC成本可压缩到0.15元/瓦内。

结论

总的来说HIT要做到低成本在考虑高效率技术路线同时要匹配产业链的低成本方案,以便在获得较高效率同时做到低电池成本。

本文作者:爱康研究院电池技术总监易治凯

原标题:干货 | 揭秘异质结电池量产真实成本!

上一篇:光伏发电点亮鳌江乡村振兴之路

-

中电光伏在韩国再开海外工厂2024-08-16

-

六月订单猛增 太阳能电池厂调涨售价2024-08-16

-

中欧太阳能争端或要“滚雪球”2024-08-16

-

印度打造太阳能火车 替代柴油2024-08-16

-

移动技术+太阳能给非洲带来变革2024-08-16

-

借鉴树根结构 日企开发出适用于光伏电站的简易斜桩基础2024-08-16

-

五月光伏产能达6.4GW创新高2024-08-16

-

上能集散式光伏逆变器再获殊荣,业内首款通过中国效率认证2024-08-16

-

分子石墨烯架构助力有机太阳能电池2024-08-16

-

【两会】关于落实分布式光伏电站发展的三方面建议2024-08-16

-

2015年我国各省光伏装机数据排名及分析2024-08-16

-

国家能源局要求推进风能开发 增强光伏扶贫力度2024-08-16

-

华北地区掀起的户用光伏潮,正泰为你打call2024-08-16

-

光伏新政突拉“电闸” 专家直言:呼吁撤销新政2024-08-16

-

2019年光伏发电电价预测浅析2024-08-16