风机叶片真空吸塑成型(VRAM)工艺的研究

风机叶片真空吸塑成型(VRAM)工艺的研究 摘 要简要介绍了一种新型风机叶片成型工艺——真空吸塑成型(VRAM)工艺,并对适用于该工艺的树脂体系和复合材料

摘 要简要介绍了一种新型风机叶片成型工艺——真空吸塑成型(VRAM)工艺,并对适用于该工艺的树脂体系和复合材料进行了综述。

0 前 言

在树脂传递模塑(RTM)工艺和真空辅助RTM工艺(VARTM)发展过程中,真空吸塑成型(VRAM)工艺的开发成功可谓具有里程碑的意义。这一技术的应用不仅增加了树脂的传递动力,而且排除了模具及树脂中的气泡和水分,并且为树脂在模腔中的流动打工了通道,形成了完整的通路;更重要的是VRAM工艺完全利用真空,从而有效避免了在RTM和VARTM工艺中因注射产和的强大压力所引起的冲刷纤维现象的发生,不但大大降低了成本,而且明显提高了复合材料的性能。对于大尺寸、大厚度的复合材料制件(尤其是对于大厚度的船舶、汽车和飞机等结构件)而言,若采用以往的复合材料成型工艺,则大型模具的选材难、成本贵且制造十分困难;而采用VRAM工艺则是一种十分有效的成型方法,由该工艺制造的复合材料制件具有成本低、空隙率小、无需外加压力、成型过程中产生的挥发气体少且最终产品性能好等诸多优点,并且该工艺具有很大的灵活性。

环氧树脂结构中含有羟基、醚键和活性极大的环氧基团,可与相邻界面产生电磁吸附或化学键,因而在复合材料体系中环氧树脂与增强材料间的界面粘接强度较高;另外环氧基团又能在固化剂作用下发生交联反应生成网状结构的大分子,因而且有较高的内聚强度;此外,环氧树脂体系还具有较高的力学性能和耐热性能、良好的工艺性、稳定性且固化收缩率小等诸多优点,可广泛用于综合性能要求较高的领域。

因此,环氧树脂以其较低的价格和优良的性能,长期以来一直是大型风力发电叶片的首选树脂,而聚酯树脂只是叶片长度较短时才使用。未来叶片材料的发展趋势是采用碳纤维增强环氧树脂复合材料,尤其是随着功率的增大,要求叶片长度相应增加,必须采用碳纤维增强环氧树脂复合材料。

1 风机叶片VRAM工艺

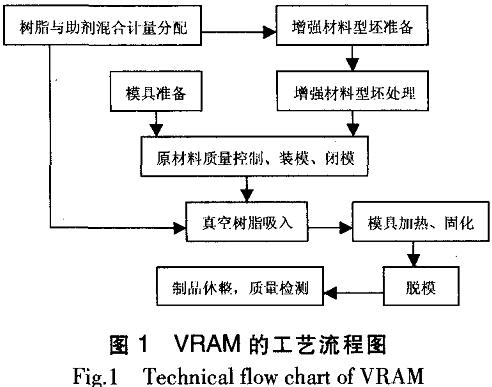

将VRAM技术用于大型叶片生产(叶片长度》40m)时,具有效率高、成本低和质量好等特点,是目前国际领先的一种大型构件成型新工艺。采用VRAM工艺制备风力发电转子叶片的工艺流程如图1所示,由图1可知,在设计好的模具型腔中预先放置经合理设计、剪裁或经机械化预成型的增强材料,夹紧密封好模具,完全真空可以保证树脂能很好地充满到增强材料和模具内部的每一个角落,而后加热使复合材料固化,最后脱模得到成型制品。采用VRAM工艺制备风力发电转子叶片的关键在于①优选浸渗用的基体树脂,尤其要保证树脂的最佳粘度及其流动特殊性。②模具设计必须合理,尤其要注重模具上树脂吸入孔的位置和流道分布,以确保基体树脂能均衡地充满到模腔内的任何地方。③工艺参数要最佳化,必须事先进行相关实验研究,以确保VRAM技术的工艺参数达到最佳化。

上一篇:高空对流层风力发电

-

英国风能发电量创新高2024-08-16

-

合肥首个风能发电项目获核准2024-08-16

-

韩文科:发展太阳能及风能发电并网2024-08-16

-

国内首支68米长6兆瓦风机叶片在连云港下线2024-08-16

-

风电叶片市场需求渐旺2024-08-16

-

设计缺陷使叶片质量存隐忧2024-08-16

-

风电叶片存缺陷运维市场渐成热点2024-08-16

-

风电叶片存缺陷运维市场渐成热点2024-08-16

-

风机叶片材料的GL认证技术规范2018-09-04

-

高质量风电叶片用RTM工艺技术解析2018-09-04

-

RTM技术在风电机组叶片制造中的应用2018-09-04

-

动叶可调轴流式风机叶片断裂的原因分析2018-09-04

-

基于叶片弯掠技术的优化设计2018-09-04

-

基于ANSYS的大型风机叶片建模研究2018-09-04

-

风电机组叶片静态检验方法概述2018-09-04