国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

大型脱硫塔喷淋段气液两相流动与传热的数值仿真及验证

大型脱硫塔喷淋段气液两相流动与传热的数值仿真及验证北极星环保网讯:摘要:对大型湿法脱硫塔喷淋段内部的气液两相流动和传热过程进行模拟,并将模拟结果同现场运行数据进行对比.结果表明:良

北极星环保网讯:摘要:对大型湿法脱硫塔喷淋段内部的气液两相流动和传热过程进行模拟,并将模拟结果同现场运行数据进行对比.结果表明:良好的喷淋层和喷嘴布置可对塔内烟气流动起到很好的整流作用;在烟气入口对面的浆液池上方存在一气相的最高压区;原烟气的高速冲入对浆液滴的运动轨迹产生明显的影响,使得烟气入口处形成了一个斜向下呈带状的液滴浓度高值区;

喷淋塔内温度梯度变化较大的区域在靠近吸收塔入口的位置,且此区域随烟气量的增大而扩大——简单忽略塔内气相温度场的不均匀性势必将给计算带来误差;喷淋塔内的气相温度场和水蒸气浓度场分布有明显的一致性规律,证明了塔内的降温过程主要为蒸发冷却.

关键词:大型喷淋塔;气液两相流;传热;温度场;水蒸气;数值仿真

随着环保标准的日益严格,对烟气脱硫装置的设计和运行也提出了更高要求.当前,很多烧结脱硫装备投资巨大,但无法正常运行,或脱硫效果欠佳,主要原因就在于对脱硫塔内气液两相流动规律的认识不够,以及对烟气降温的控制效果不佳.

因此,有必要对脱硫装备内部的流动、传热和传质过程做更深入的分析,从而为设计和运行的优化提供依据.

计算流体力学CFD(computationalfluiddynam-ics)仿真是研究湿法脱硫过程的重要手段.针对脱硫塔内气相流场的模拟研究较多[1-3],但未考虑离散相作用的模拟结果在实际应用上的价值有限.吸收塔内多相流模拟则为认识气液两相的相互作用和分布规律提供了重要帮助,但相关文献大多未涉及温度场的模拟[4-9].

此外,还有一些针对脱硫塔内化学反应的模拟研究,但基本上也都忽略了烟气降温过程和塔内的温度场变化,即不考虑温度场对反应的影响[10-12];或将塔内温度变化简单假设为沿高度方向的一维函数,忽略其在径向的变化[13-14].

可见,对大型脱硫塔内温度变化规律的掌握还有待进一步深入研究.有学者在焚烧烟气急冷段内同时考虑了温度场、气液双膜理论和气固缩核反应模型[15],但仅模拟了几个喷嘴.已有的文献大多受限于计算机的运算速度,故常常对模拟的脱硫塔几何尺寸进行缩减,或仅计算少量喷嘴以减少颗粒轨迹计算和两相耦合迭代的计算开销[15],由此限制了研究结果在大型脱硫塔上的应用和推广.

本文借助上海市超级计算机中心的硬件平台,采用计算流体力学仿真的方法,对某大型喷淋塔的全尺寸喷淋段进行研究,详细模拟了塔内的气液两相流场和上百个喷嘴的喷淋,充分考虑了气液两相间的耦合作用(传动量、传热和传质过程),并将气相湍流脉动对颗粒运动的影响也考虑在内,从而获得较精确的塔内温度分布和烟气组分(主要是水蒸气)分布.

以此揭示脱硫塔内气相和液滴颗粒相的分布特点,并讨论塔内传热、传质的规律及对脱硫过程的影响.模拟结果和现场实测数据进行对比,以进一步验证模拟的正确性.

1数学模型及控制方程

本文的气液两相流模拟采用欧拉-拉格朗日方下处理离散相(液滴).对于气相,为了封闭Reynolds时均方程组中的二阶关联项,本文采用标准k-ε模型.

离散相颗粒的轨道通过积分拉氏坐标系下的颗粒作用力微分方程来求解.文中还考虑了气相湍流扩散对颗粒相的分布和轨迹的影响,通过颗粒随机轨道模型来计算,即采用随机行走模型(discreteran-domwalkmodel)来考虑湍流脉动对颗粒相的作用.

为了更全面地模拟气液两相间的传递过程,本文考虑了能量方程.由于气液间的传热伴随着蒸发乃至沸腾,因此还要加入液滴气相的组分输运方程.因此,当计算离散相的液滴颗粒轨道时,将同时跟踪计算颗粒沿轨道的热量、质量、动量的损益,这些物理量将用于随后的连续相(气相)的计算中去.

交替求解离散相与连续相的控制方程,直到二者均收敛为止,此即双向耦合计算.通过积分流场中颗粒的运动、能量以及组分方程,得到颗粒的速度、轨迹、温度和组分分布.

以下略去气相控制方程,仅列出离散相方程和气液两相耦合的有关方程.

1.1离散相方程

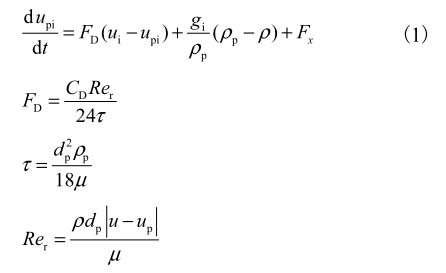

颗粒作用力平衡方程在笛卡尔坐标系下的形式为

式中:FD为颗粒驰豫时间;Re为颗粒的相对Reynolds数;ui为流体相速度;upi为液滴颗粒相速度;μ为流体相动力黏度;ρp为液滴颗粒密度;dp为颗粒直径;gi为外力对液滴颗粒的加速度.式(1)右边依次为流体对液滴颗粒的曳力项、重力项(包括浮力作用)和其他作用力项.

延伸阅读:

双碱法脱硫工艺改进及脱硫塔设计分析

脱硫塔流场的数值模拟

火电湿法烟气脱硫塔模拟及优化操作分析

基于CFD技术的镁法脱硫塔入口烟道流场优化分析

无相关信息