国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

高炉煤气净化提质利用技术现状及未来发展趋势

高炉煤气净化提质利用技术现状及未来发展趋势高炉煤气精脱硫 高炉煤气净化 除酸工艺大气网讯:摘要:高炉煤气是高炉炼铁生产过程中副产的重要二次能源。随着环保要求的日益严苛和相关资源化利

大气网讯:摘要:高炉煤气是高炉炼铁生产过程中副产的重要二次能源。随着环保要求的日益严苛和相关资源化利用技术的进步,高炉煤气的利用方式也在不断发生变化。文中作者从高炉煤气的副产与利用现状出发,详细分析了煤气中的各种有害气体的来源与产生途径,梳理比较了高炉煤气精脱硫与除酸工艺技术路线,总结了高炉煤气CO2捕获封存与利用的技术发展方向以及高炉煤气分离提纯CO作为化工生产原料的技术现状与发展趋势。结合分析结果,提出了高炉煤气多种有害成分协同治理,分离提取有价成分作为化工生产原料是符合中国能源结构和工业现状的发展道路。

2018年中国粗钢产量超过9.28亿t,约占世界总产量的51.3%,自1996年钢产量超过1亿t,已经连续23年居世界第一位[1、2]。钢铁生产在保障国民经济发展的同时也带来了大量的固体和气体污染物排放。中国钢铁生产主要以高炉-转炉长流程工艺为主,长流程钢铁生产高炉炼铁环节是以铁矿石、焦炭和煤炭为主要原料,在生产出铁水的同时副产高炉渣和高炉煤气。

高炉煤气是高炉炼铁过程中副产的可燃性气体,是一种重要的二次能源。由于热值低、有害成分高,除自身热风炉加热使用外,富余高炉煤气的利用经历了从最初的直接放散掉,逐步发展为后续加热炉提供能量,高效燃烧发电。随着环保要求的日益严格,对煤气燃烧后的排放标准要求越来越高,高炉煤气有效成分的提取与高附加值利用途径也被不断开发出来,本文对高炉煤气净化提质利用技术的现状进行了分析总结,并提出了符合中国能源结构和工业现状的发展方向,为今后钢铁生产的节能减排和高效综合利用提供借鉴和参考。

1、高炉煤气基本情况

1.1高炉煤气的产生与应用

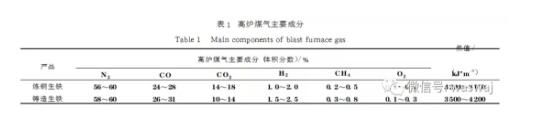

高炉煤气副产量一般为高炉鼓风量的1.35~1.4倍,折合每吨焦炭约为3100m3,每吨铁约为1600m3[3]。目前高炉炼铁的方式主要有2种,一是趋于大型化,其产品用于炼钢并进行深加工生产钢材;另一种是小型高炉,主要用于“短流程”铸造工艺生产铸造生铁。铸造生铁中硅、碳含量高于炼钢生铁,在冶炼过程中单位产品消耗的焦炭量比炼钢生铁要大,因此副产的高炉煤气的CO含量相对高一些,热值较高(表1)。另外利用高炉生产硅铁、锰铁等产品,由于需要的还原温度较高,生产过程副产的煤气也具有较高的热值。

高炉煤气的成分不仅跟高炉冶炼过程中的焦比、喷煤等燃料消耗有关,还与高炉的热风温度、富氧情况、高炉操作情况等诸多因素有关。由于高炉煤气中含有大量的N2和CO2,因此高炉煤气的热值较低。现阶段高炉煤气一般30%以上的用于自身的热风炉加热,很多钢铁企业采用汽动鼓风方式,汽动鼓风消耗高炉副产煤气约占25%[4]。其余高炉煤气单独或者与钢厂其他副产煤气混合供给到企业各个工序环节的加热炉、均热炉、热处理炉等使用或者用于烧结点火,不同的企业使用情况不一样,目前钢铁企业高炉煤气保证生产加热需求后的富余煤气一般用于燃烧发电。

1.2高炉煤气主要有害成分。

高炉煤气常见的有害元素有硫、氯、氟、氰等,一般还含有少量的氨和芳香烃等[5]。主要来源于高炉炼铁过程使用的燃料、铁矿石、熔剂等炉料,在高炉炼铁过程中经过复杂的化学反应最后以不同的化学物成分进入到高炉煤气中。不同的有害元素含量不同,对设备和大气的影响也不一样。随着环保要求的不断提高,对高炉煤气中的有害成分关注越来越多。

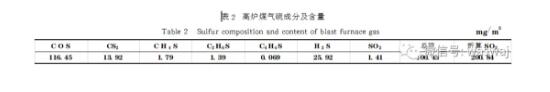

高炉煤气中的硫可分为有机硫和无机硫2大类。有机硫主要成分有:羰基硫(COS)、二硫化碳(CS2)、甲硫醇(CH4S)、乙硫醇(C2H6S)、噻吩(C4H4S)等;无机硫主要成分有:硫化氢(H2S)、二氧化硫(SO2)等[6-7]。表2是某钢厂高炉煤气取样分析测试不同硫成分的平均值,可以看出不同化学成分的硫其含量差别较大,但都是在煤气的百万分率的量级上。由于现阶段大部分高炉煤气最后都是通过各种方式的燃烧利用,因此煤气中的硫最终都是以二氧化硫或三氧化硫的方式排放到大气中。

高炉煤气中的氯来源比较广,主要有高炉使用煤和焦炭中的有机氯以及所含灰分中的无机氯;矿石或矿石携带水分中所含的氯盐(KCl、NaCl、MgCl、CaCl等);炉料所使用的各种添加剂以及烧结矿喷洒的氯化钙等[8-11],目前国内炼铁烧结矿喷洒氯化钙已经很少。不同的氯化合物在高炉内高温、煤气和氢气的还原气氛中反应,最终超过80%以氯化氢HCl的方式进入到高炉煤气中。

氟与氯的性质类似,在煤、焦炭、铁矿石等炉料中都可以检测出氟的存在,中国煤炭中氟质量比为17~1100mg/kg,平均质量比为208mg/kg[12-13]。

煤中的氟含量与灰分含量成正比关系,灰分越高,氟含量越高,煤中的氟主要以氟磷灰石(3Ca3(PO4)-CaF2)类无机矿物的形式存在。矿石也是高炉煤气中氟的主要来源,例如,中国包头白云鄂博铁矿中氟含量就处于较高水平。在高炉冶炼过程中炉料中的氟几乎全部挥发出来,极少量的氟以氟化氢(HF)和四氟化硅(SiF4)的形式随炉内上升气流进入到高炉煤气中,大部分以氟化钠(NaF)、氟化钙(CaF2)粉尘的 形 式 在 高 炉 内 循 环,最 终 以 炉 渣 形 式 排出炉外[14-16]。

高炉煤气中的氰来源主要有2个方面,一是高炉中煤和焦炭中有机氰的挥发,由于成煤的植物碱、叶绿素和其他各种组织都含有氮,最终以比较稳定的有机氮的状态赋存在煤中,在高炉冶炼过程中以氰化物的形式挥发进入到高炉煤气中[17];第二就是在高炉内反应生产的无机氰化物。高炉内钾、钠等碱金属化合物被还原后形成蒸气,碱金属蒸气在高炉内与固定碳和氮气发生反应生成氰化钾(KCN)和氰化钠(NaCN)[16]。碱金属氰化物以粉尘的形式跟随高炉煤气进入除尘系统,经过湿法除尘或煤气中的水蒸气冷凝还可以进一步形成氢氰酸(HCN)、铁氰化物(k3[Fe(CN)6、Na3[Fe(CN)6])和 重金属离子络合物,其中,氢氰酸可以跟随煤气进入高炉煤气使用的各个环节。

2、高炉煤气有害成分净化技术现状

2.1高炉煤气精脱硫

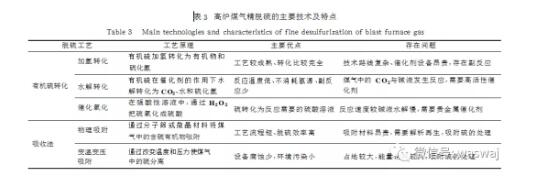

近年来,随着环保要求的日益严格,2019年生态环保部等五部委联合发布了《关于推进实施钢铁行业超低排放的意见》(以下简称《意见》),《意见》中对钢铁生产各个环节的二氧化硫排放质量浓度做了更加严苛的要求,最低排放值达到30mg/m3,现有末端治理的脱硫方式很难达到《意见》要求或者需要很高的运行成本。同时,为了减少煤气中有害成分对管道的腐蚀,对钢厂硫化物的治理重心逐渐从末端转移到源头上来,高炉煤气硫的赋存形式与源头治理手段也逐渐引起重视。针对高炉煤气的源头脱硫处理工艺技术可以借鉴使用的有很多(表3),也各有优缺点[17,21]

目前,国内已有华菱衡钢和山西晋南钢铁2家企业投资建设了高炉煤气前端的精脱硫项目,其中针对有机硫转化2家采取的工艺都是水解方式,水解后的无机硫的脱除分别采取的吸附和碱液中和的方式。从运行效果来看,吸附法总硫可以脱除至1× 10-6以下,碱液中和的方式目前精脱硫后的热用户排放质量浓度在30mg/m3以下,符合《意见》中超低排放的标准。总得来看高炉煤气前段精脱硫技术还处于起步阶段,不同技术的适应性还需要在实践中进一步验证和改进。由于高炉煤气气量大,硫成分复杂、含量较低,这对煤气精脱硫的技术适应性和运行成本提出了很高的要求。随着环保要求的日趋严格,高炉煤气精脱硫将是今后研究的一个重要方向。

2.2高炉煤气除酸

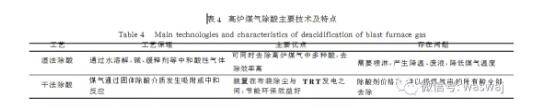

近几年,由于高炉煤气干法除尘工艺的技术普及,主要以酸性气体的形式存在的氯、氰、氟在煤气除尘后几乎全部保留在煤气中。在煤气输送与使用过程中,酸性气体与冷凝的水蒸气形成酸液对管道造成腐蚀。为了防止酸性气体对煤气管道和下游用户设备的腐蚀,一般在布袋除尘灰后增加除酸装置。目前,针对高炉煤气除酸的技术主要有2种,湿法除酸和干法除酸[22-25],2种工艺各有优势也各有不足,其技术特点如表4所示。

由于高炉煤气中的酸性气体主要以氯化氢为主,包含硫化物,氟化氢和氢化氰含量较低,如氟化氢,即使在高氟含量的铁矿石中,高炉煤气中的体积分数也只有(6~14)×10-6[15],因此利用卤族元素酸性气体在水中良好的溶解性能,通过添加一定碱液可以达到很好的除酸效果。湿法除酸废液需要进一步处理,尤其是其中所含的氰化物和酸根离子,需要处理到环保要求范围达标排放。由于湿法除酸需要消耗大量的水分,同时也将煤气降温损失了煤气的热量。

干法除酸是为了克服湿法除酸的缺点发展起来的,目前针对煤气中的氯、硫、氨等都开发了复合或对应的除酸剂[26],尤其是对氯化氢的脱除剂开发的较多。由于脱除剂中主要成分是碱,因此在脱除氯化氢的同时对其他酸性气体也有脱除作用,但是针对性研究不多。另外,在干法除酸剂使用一段时间后也面临更换或者再生问题,其使用成本上还要进一步降低,再生过程中产生的废酸液也需要严格的无害化处理。

高炉煤气的精脱硫与除酸都是煤气净化的重要手段,是保障管道、设备的使用寿命,减少煤气燃烧过程中的大气污染物排放的有效措施,未来要考虑煤气中的硫、酸等有害气体成分的协同治理,以最小的代价实现煤气净化的目的。

3、高炉煤气提质利用技术现状

3.1高炉煤气CO2分离与利用

高炉煤气是长流程钢铁冶炼过程中CO2排放的最大源头。由于原料结构、配套设备和产品的不同,不同企业的吨钢CO2排放量也不一样,当前国内钢铁生产的吨钢CO2排放一般在2t左右[27]。将高炉煤气中的CO2进行分离可以提高高炉煤气的热值,增加其品质、利用效率,拓展应用途径。针对高炉煤气中CO2的分离技术有很多,包括低温蒸馏法、吸附法、膜分离法和电化学法等。目前,世界上主要钢铁企业研究较多的是变压吸附法和电化学法,关注的重点是设备的投资与分离的运行成本[28]。对于分离出的CO2,目前的应用方向有2大途径:一是捕获与封存(CCS,Carbon CaptureandStorage);另外一个方向是捕获与利用(CCU,CarbonCaptureand Utilization)。

CCS技术只是将CO2进行封存,减少了排放到大气中的量,是目前大规模CO2减排的主要研究方向。CCU技术是最近几年研究的热点,也取得了一定的进展。CCU的方向又可以分为2大类,一类是利用co2的惰性气体的性质将其用于钢厂内部生产环节的吹扫或者保护气;另一类用于食品工业、炼钢或者化工生产原料,尤其是化工方向上将CO2通过还原、电化学或生物转化的方式制成CO气体使用或者直接合成醇和碳氢化合物,这一方向是减少碳排放的有效手段,技术上也取得了很大的进展[29-33]。

由于CO2是碳的完全氧化产物,在热力学上非常稳定,将其转化为醇类或碳氢化合物首先要考虑的是采取何种还原剂还原,其次是合成产物中的氢的来源。氢原子可以来自水,也可以来自氢还原剂本身。对于钢铁联合企业,可以考虑利用焦炉煤气中丰富的氢作为还原剂和产物的化学成分与高炉煤气分离出的CO2合成,未来可以与零碳排放制氢相结合[34-35]。CO2的资源化利用意义深远,既可以提供醇类能源、化工产品,又能有效缓解温室气体效应。当前面临的主要技术问题是廉价高效的催化剂与转化过程的能源利用问题[36-38]。

3.2高炉煤气CO分离与利用

高炉煤气相对廉价,所含CO的总量大,CO是重要的碳一化工原料,可以合成众多化工产品。但CO作为化工原料对气体的纯度要求较高,以往工业尾气中由于CO含量较低,分离提纯技术难度大,成本高,并未得到广泛应用。从高炉煤气中分离提纯CO作为化工原料,主要面临的问题是与煤气中的N2分离,高炉煤气中N2体积分数超过55%,由于CO与N2的分子量相同都是28,2种气体的沸点、分子直径和四极距都非常接近,因此采取常用的气体分离手段如变压吸附法、膜分离法、深冷法、传统分子筛分离法都难以从高炉煤气中将两者很好地分离[39]。

高炉煤气利用CO作为化工原料的实质是从CO2、N2为主的混合气体中分离提 纯,因此可以采取2种或几种气体分离手段联合的方式,而高炉煤气产生时本身带有一定压力,可以充分利用炉顶煤气压力进行初级分离。目前,分离提纯技术已经取得了一定的突破[40-43]。国内炼铁生产的大高炉一般在建造时都配套建 设了TRT发电装置,没有余压可用。而用于“短流程”铸造生产的高炉由于容积较小,一般都没有建设TRT发电装置[44],同时其副产的高炉煤气CO含量较高,且流程短除自身热风炉使用外一般没有下游加热需求,易于开展钢化联产的试点推广。2018年中国铁产量达到7.71亿t[2],按吨铁副产1600m3高炉煤气计算,副产的高炉煤气总量超过1.2万亿m3,考虑到高炉生产自身热风炉的使用,理论上可以外供的高炉煤气量超过8600亿m3,其中所含的CO约2.6亿t。目前国内已有钢铁企业利用高炉煤气提取CO制备甲醇,由于中国煤制甲醇产能过剩[45-46],不宜盲目继续扩大产能。高炉煤气丰富的CO资源未来利用的方向应考虑替代依赖原油或大量消耗煤炭来制备的化工产品,中国能源的储量现状是煤炭资源丰富、油气资源相对不足,尤其是原油,目前严重依赖进口[2]。利用炼铁过程副产的高炉煤气分离提纯CO作为主要的化工生产原料,结合氢等其他化工原料,制备烯烃、乙二醇等目前国内仍大量进口的化工产品,可以减少原油和煤炭的直接消耗,是符合中国能源结构与工业结构现状的重要方向。

4、结论

(1)高炉煤气是高炉炼铁过程中副产的一种重要的二次能 源,其热值相对较低、含有多种有害成分,如硫、氯、氟、氰等有害元素。详细分析了各种有害成分的来源与生成原理,为高炉煤气的有害气体成分的源头治理提供了借鉴和参考。

(2)随着高炉干法除尘灰技术的普及和环保标准的提高,针对钢厂排放大气污染物的治理重点逐渐从末端治理转移到前段处理,高炉煤气的精脱硫与除酸工艺技术引起广泛重视,煤气的多种有害成分协同净化技术是未来发展的主要方向。

(3)从高炉煤气中分离CO2和CO并用于高附加值化工产品生产的钢化联产工艺技术目前已经取得了很大的进 步,对减少钢铁生产CO2排放,弥 补中国油气资源相对不足的能源结构具有重要意义。

钢化联产是中国高炉煤气高效环保利用的重要方向,高炉煤气净化是其提质利用的必要步骤,可以首先从“短流程”铸造工艺的小高炉上示范、推广。

-

天津:严禁利用肺炎疫情进行商业炒作发布虚假违法广告2024-08-19

-

【坚决打赢疫情防控阻击战】秦皇岛市档案馆关于暂停对外利用服务的通知2024-08-19

-

长沙警方破获一起诈骗案,嫌犯利用疫情发布虚假口罩买卖广告2024-08-19

-

菏泽市公安局防诈骗中心提醒:警惕利用疫情的电信诈骗!2024-08-19

-

延期开学后孩子咋学习? 教育部:利用网络平台,停课不停学2024-08-19

-

赵克志:严厉打击利用疫情哄抬物价、趁火打劫等违法犯罪行为2024-08-19

-

2020年中国再生水行业市场分析:投资规模已突破800亿元 利用量及利用率逐年增长2020-11-14

-

高炉煤气干法除尘布袋周期破损原因分析与改进2020-11-07

-

钻采废液集中处理及再生利用模式构建与工程应用2020-11-05

-

广州拟利用地埋式污水处理厂上部空间建设多种设施2020-10-31

-

投资约5亿!临海市星河环境科技有限公司台州市工业废物综合处置及利用项目审批公示2020-10-31

-

湖北孝感市生态环境局加大危险废物处置利用能力建设2020-10-31

-

建阳:分类资源化处理垃圾 提升垃圾资源利用率2020-10-30

-

2020中国(江苏)厨余垃圾处理与资源化利用高峰论坛暨环卫设施展览在泰州成功举办2020-10-25

-

粤海水务与深圳市罗湖区政府签约 开启城市水资源开发利用(北方)国家工程研究中心分中心项目2020-10-25