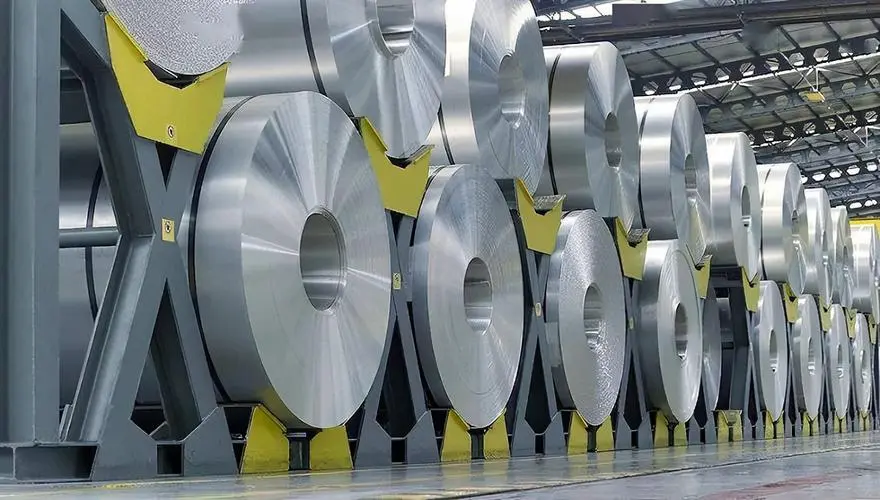

国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

多晶硅生产中废气处理工艺改造

多晶硅生产中废气处理工艺改造北极星环保网讯:针对多晶硅生产中废气处理工艺存在的问题其进行改造,改造后废气中约有92.1%的氯硅烷被回收利用,碱液的月平均消耗量减少约500t;放空气

北极星环保网讯:针对多晶硅生产中废气处理工艺存在的问题其进行改造,改造后废气中约有92.1%的氯硅烷被回收利用,碱液的月平均消耗量减少约500t;放空气体中有毒有害成分的质量分数由17.6%降至0.08%;着火和爆炸事故等安全问题已彻底消除,生产系统的稳定性得到改善,多晶硅的月均产量和产品合格率分别提高约13.8%和4.7%。

关键词:多晶硅;废气;处理;工艺改造

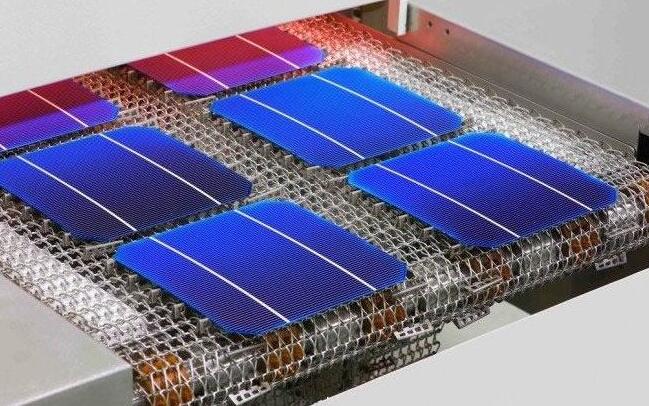

随着江南体育在线直播观看 产业的迅速发展,多晶硅的需求将持续增长[1-2]。多晶硅生产中产生的废气大多属于易燃易爆、有毒有害物质,主要来源于精馏工序、还原工序、尾气回收工序(CDI)、氢化工序和合成工序等[3]。

多晶硅生产中废气的处理方法主要有水洗法、焚烧法和碱液淋洗法。水洗法是多晶硅厂最传统的废气处理方法,是通过大量的喷淋水吸收废气中氯化氢和氯硅烷,该方法资源浪费量巨大,同时存在重大的安全隐患,现在已基本不使用。焚烧法是将废气进行高温燃烧和水解,得到二氧化硅和盐酸,该方法因前期投资过大、设备要求过高、工艺复杂、运行成本高等原因,其应用受到限制。

碱液淋洗法因其工艺简单、投资和运行成本较低、处理效果好等优点,成为目前多晶硅厂最常用的废气处理方法。

虽然目前的多晶硅生产工艺能将副产物回收利用,实现闭路循环生产,但工艺技术并未完全成熟,生产系统的稳定性仍较差。特别是近几年多晶硅厂产能和规模的快速扩大,产生的废气量也随之激增,这对废气处理工艺提出了新的要求。

因此,必须对多晶硅厂原废气处理工艺进行优化和改造,使之满足安全环保、节能降耗和循环经济等方面的要求,从而促进多晶硅产业的健康可持续发展。本文中以某公司3000t/a多晶硅生产线的废气处理工艺改造为例进行介绍。

1碱液淋洗法的基本原理

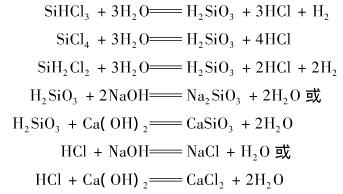

多晶硅生产过程中所产生废气的主要组分有Si-HCl3、SiCl4、SiH2Cl2、H2、N2、HCl等。碱液淋洗法的原理就是将废气与碱液(主要为NaOH或CaOH溶液)混合反应,生成Na2SiO3或CaSiO3、NaCl或CaCl2、H2SiO3、SiO2、H2O、N2和H2等。其中H2、N2和H2O(水蒸汽)可直接放空,产生的固体废渣外运填埋。

碱液淋洗法主要反应[4]如下:

2原工艺流程及存在的问题

2.1原工艺流程

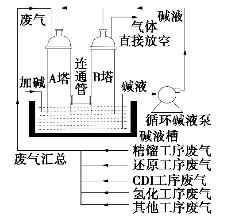

原废气处理工艺流程如图1所示。来自精馏工序、还原工序、CDI工序、氢化工序及其他工序的废气汇总后进入A塔内,与A塔塔顶喷头喷淋出来的碱液充分混合并发生化学反应,生成的NaCl、HCl、H2O等通过碱液槽排入碱液池,固体沉淀经处理后外运,而H2、N2、H2O(水蒸汽)以及没有反应完全的SiHCl3、SiCl4、SiH2Cl2、HCl气体通过连通管进入B塔,进一步与B塔塔顶喷淋出来的碱液发生反应,H2、N2和H2O(水蒸汽)直接放空,其他物质排入碱液池。同时,通过不断加入碱(NaOH或CaOH)使碱液槽内的pH维持在6~8。

图1原废气处理工艺流程

2.2原工艺存在的问题

(1)工艺过于简单,容易造成资源浪费。

多晶硅生产工艺主要由精馏工序、还原工序、CDI工序、氢化工序等组成,来自这些工序的废气中含有一定量的氯硅烷(主要为SiHCl3、SiCl4和SiH2Cl2),如果直接进入废气处理工艺,不仅会造成氯硅烷物料的白白浪费,还会消耗大量的碱液,同时固体废渣的处理成本也会大大增加。

延伸阅读:

多晶硅厂含氟酸性废水处理工程改造

江南体育在线直播观看 产业多晶硅生产中的废气处理方法

多晶硅厂含氟酸性废水处理工程改造

无相关信息