国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

常温结晶分盐零排放脱硫废水处理技术

常温结晶分盐零排放脱硫废水处理技术水处理网讯:脱硫废水零排放工艺概述目前脱硫废水零排放处理有2条基本路径,即烟气蒸发工艺和蒸发结晶工艺。烟气蒸发工艺是通过雾化喷嘴将脱硫废水喷入烟道

水处理网讯:脱硫废水零排放工艺概述

目前脱硫废水零排放处理有2条基本路径,即烟气蒸发工艺和蒸发结晶工艺。烟气蒸发工艺是通过雾化喷嘴将脱硫废水喷入烟道或者旁路烟道内,雾化后被烟气加热蒸发成水汽,溶解性盐结晶析出后随烟尘一起被除尘器捕集,进入粉煤灰。蒸发结晶工艺则是采用传统水处理工艺,利用蒸汽、热水或者烟气等热源,蒸发脱硫废水,冷凝水回用,废水中的溶解盐被蒸发结晶干燥后装袋外运进行综合利用或者处置,避免产生二次污染。一般认为,在不考虑对主系统影响的情况下,烟气蒸发工艺的投资和运行成本较低,而蒸发结晶工艺的投资和运行成本更高。但随着蒸发结晶工艺的不断优化,二者之间的差距正在逐步缩小。

烟气蒸发工艺

烟气蒸发工艺分为烟道直喷工艺、旁路蒸发工艺以及衍生出来的烟气浓缩与结晶耦合工艺等。

烟道直喷工艺

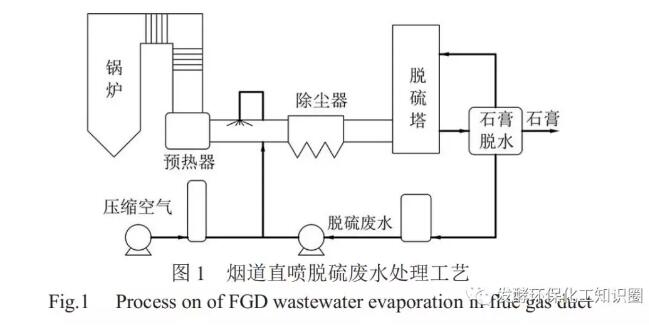

烟道直喷工艺一般旨在利用除尘器之前的低温段烟气余热,图1是典型的烟道直喷脱硫废水处理工艺。脱硫废水经过必要预处理后,通过压缩空气加压之后,由雾化喷嘴直接喷入预热器之后、除尘器之前的烟道内,雾化液滴随烟气蒸发汽化,结晶析出盐尘,一起进入除尘器。此时烟气温度较低,一般被认为是余热利用,对锅炉效率几乎没有影响,投资和运行成本较低。烟道直喷的风险主要来自喷嘴堵塞、烟道腐蚀和结垢等。

旁路蒸发工艺

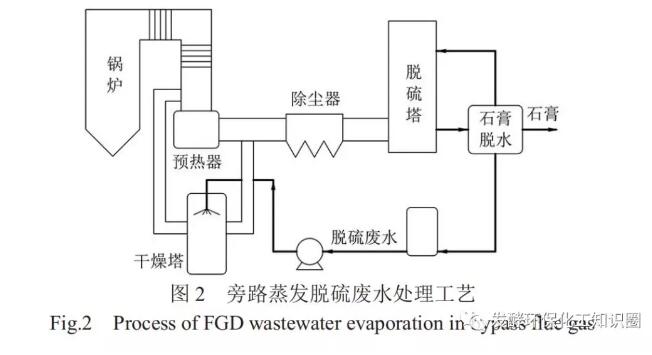

与烟道直喷工艺不同,旁路蒸发工艺通过建造独立的喷雾干燥塔来实现脱硫废水的雾化蒸发。图2是典型的旁路蒸发脱硫废水处理工艺。脱硫废水经必要的预处理之后,由喷嘴从上方喷入单独设置的喷雾干燥塔,形成雾化液滴,与引自预热器前的高温烟气在干燥塔内相遇,雾化液滴汽化并结晶析出盐尘,一起从干燥塔出口进入预热器后、除尘器前的烟道内。由于设置了独立的干燥塔,脱硫废水的雾化蒸发过程在干燥塔内完成,因此主烟道的腐蚀和结垢风险可以排除。但由于使用预热器前高温烟气,因此旁路蒸发对锅炉的效率有一定的影响。与烟道直喷相比,旁路蒸发的接受程度更高一些。

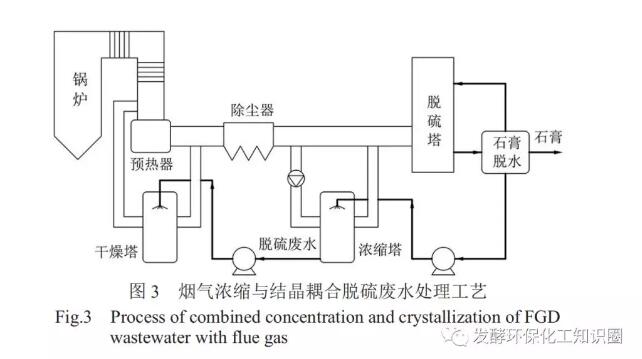

耦合烟气蒸发工艺

耦合烟气蒸发工艺旨在结合烟道直喷利用低温烟气余热和旁路蒸发安全性较高的优势,利用低温烟气旁路蒸发进行脱硫废水的浓缩,利用高温烟气旁路蒸发进行浓缩液的结晶。

图3是典型的烟气浓缩与结晶耦合脱硫废水处理工艺。该工艺由2个旁路烟气蒸发工艺耦合而成,并分别设置了独立的浓缩塔和干燥塔。浓缩塔的热源烟气是低温烟气,引自除尘器和脱硫引风机之后。脱硫废水首先进入浓缩塔,在低温烟气的加热下蒸发浓缩,汽化后随烟气送回主烟道一并进入脱硫塔。浓缩塔底部的浓缩液则被进一步送入干燥塔完成结晶固化。干燥塔的引送风模式和运行模式与2.2节介绍的旁路蒸发一致,雾化结晶形成的盐尘也被除尘器截留。耦合烟气蒸发工艺有效避免了主烟道的腐蚀与堵塞风险,对锅炉效率的影响也更低。但使用了2个烟气蒸发塔,工艺比较复杂,投资成本相对较高,浓缩塔烟气增压所需要的额外能耗也不可忽视。

烟气蒸发对锅炉效率的影响

脱硫废水的含盐量与海水相当,汽化潜热约为2.30kJ/g,因此从绝对能耗看,每蒸发1 m3脱硫废水约相当于消耗100kg标煤,以发电煤耗300g/(kW·h)换算,则约相当于333kWh的电量。在烟气蒸发工艺中,以低温烟气作为热源的直喷或旁路工艺可以认为是余热利用,对锅炉效率基本没有影响。而以高温烟气作为热源的旁路蒸发对锅炉效率会产生一定影响。

以1台1GW机组为例,假设脱硫废水排量为10m3/h,从热值看全水量高温烟气蒸发约需要每小时消耗燃煤1000kg,即煤耗损失为1g/(kW·h)。如果再假设高温烟气为300℃,而100℃以下即为无法利用的废热,则对煤耗的实际影响会稍低,约为0.7g/(kW·h)。烟气蒸发工艺对锅炉效率的实际影响需要根据具体工艺和水量来进行具体估算。需要说明的是,烟气蒸发脱硫废水处理工艺具有较高绝对能耗的原因在于该工艺无法回收冷凝潜热。与之形成对照的是,蒸发结晶工艺可以高效回收冷凝潜热,因此绝对能耗几乎低1个数量级。

烟气蒸发对粉煤灰利用的影响

烟气蒸发处理脱硫废水过程中,雾化结晶后的盐尘进入烟道并被除尘器捕捉,从而进入粉煤灰。脱硫废水中含有大量的氯离子,而氯离子可能对粉煤灰的利用产生潜在影响。仍然以1台1GW机组为例,假设脱硫废水排量为10m3/h,脱硫废水中的氯离子的质量浓度假设为10g/L,则氯离子的总量为100kg/h。而以发电煤耗300g/(kW·h)计算,该机组的燃煤用量为300t/h,粉煤灰的产量按20%计算,即60t/h。因此,如果脱硫废水中的盐全部进入粉煤灰,则粉煤灰中氯离子的含量净增加约0.17%。虽然GB/T 1596-2017并没有限定粉煤灰中氯离子的含量,但国标GB 50010-2010要求混凝土中氯离子的质量分数不高于0.05%~0.30%。如果烟气蒸发脱硫废水处理工艺被大量工业应用,在粉煤灰的相应标准中限定氯离子含量将是大概率事件。

蒸发结晶工艺

蒸发结晶工艺采用传统水处理的思路来处理脱硫废水。经过多年的实践与发展,蒸发结晶工艺的具体路线也经历了一些演变,特别是软化方法和膜浓缩的进步,有效降低了蒸发结晶脱硫废水处理工艺的投资和运行成本。

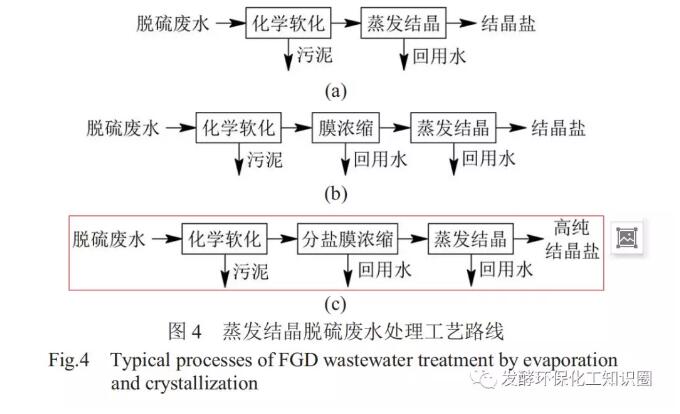

蒸发结晶整体工艺的演变

自从河源电厂2009年建成我国第1套脱硫废水零排放系统以来,蒸发结晶脱硫废水零排放处理工艺经历了不断的演变与进步。图4是3条典型蒸发结晶工艺路线。

图4(a)是最早被采用的工艺。该路线采用化学软化和全水量蒸发结晶,整个系统投资和运行成本较高。为了减少蒸发水量,膜过程被引入脱硫废水的处理工艺,对软化后的脱硫废水进行浓缩减量,浓水再进入蒸发结晶工段,这就是图4(b)所示的工艺。该工艺通过降低蒸发结晶系统的处理负荷,有效降低了整体工艺的投资和运行成本。图4(c)所示的工艺进一步在膜浓缩过程引入了纳滤单元,以实现分盐的目的,使得最终的结晶盐纯度大幅度提高,可以作为副产品外售,在结晶盐资源化方面更进一步。

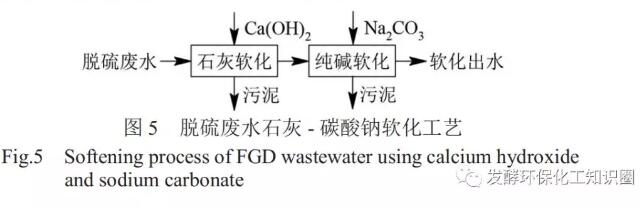

软化方法的进步

脱硫废水软化的目的是除掉其中的钙镁离子,消除后续处理过程的结垢因素,使得膜浓缩和蒸发结晶过程得以顺利进行。脱硫废水的软化最初采用石灰-碳酸钠方法,如图5所示。

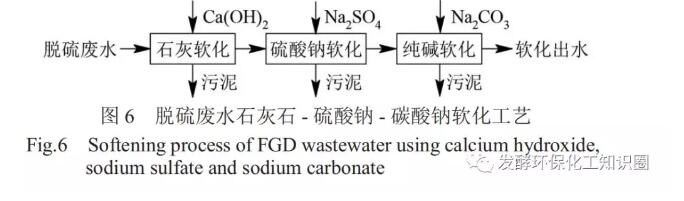

石灰主要用来除掉镁离子,碳酸钠则主要用来除掉剩余的钙离子。石灰-碳酸钠软化具有技术成熟、反应速度快和停留时间短等优点。但由于脱硫废水钙离子的含量很高,而碳酸钠价格又较高,因此采用石灰-碳酸钠的软化工艺药剂成本较高,典型脱硫废水的吨水软化成本可达40~80元。为了减少碳酸钠的用量,可以用价格更低的硫酸钠取代部分碳酸钠,这就是石灰-硫酸钠-碳酸钠软化工艺,如图6所示。

该工艺在采用石灰除镁后,先投加硫酸钠使得一部分钙离子以硫酸钙的形式沉淀下来,之后再投加碳酸钠除掉剩余的钙离子。由于硫酸钠的价格约为碳酸钠的五分之一,因此整个软化工艺的药剂成本降低约50%。这为降低蒸发结晶脱硫废水零排放处理工艺的运行成本发挥了很大作用。

膜浓缩方案的进步

脱硫废水中盐的质量分数通常在2%~4%,可以利用膜过程对其进行浓缩减量后再蒸发结晶。

目前在脱硫废水零排放工艺中获得工业应用的膜浓缩过程包括海水反渗透(SWRO)、碟管式反渗透(DTRO)和正渗透(FO)。SWRO成本较低,但浓缩极限偏低(6%~8%),只能将脱硫废水减量约50%。DTRO的浓缩极限更高(10%~13%),但投资和运行成本也有大幅增加。FO虽然可以达到更高的浓缩极限(15%~20%),但由于涉及到复杂的汲取液再生过程,因此投资和运行成本也最高。为了得到高纯度的结晶盐副产品,可以将不同膜浓缩过程与纳滤(NF)过程耦合,以实现浓缩和分盐的双重目的。这也逐渐成为蒸发结晶脱硫废水零排放工艺的主流配置。膜浓缩的运用和进步使得蒸发水量减少了75%,也为结晶盐的资源化利用创造了条件。

蒸发结晶工艺技术进步的方向

蒸发结晶脱硫废水零排放处理工艺通过在软化单元、膜浓缩单元和系统集成方面的技术进步,已经大幅降低了系统投资和运行成本。蒸发结晶工艺要进一步地实现技术进步,降低成本,还可以从几个方面努力:

1)进一步创新软化方法,大幅降低药耗成本;

2)进一步提高膜浓缩的性价比,在实现高浓缩极限的同时降低膜浓缩系统的投资和能耗;3)进一步优化系统集成,提高结晶盐副产品的资源化率,降低系统投资和运行成本。

常温结晶分盐零排放工艺

常温结晶分盐零排放脱硫废水处理工艺是北京低碳清洁能源研究院开发的一项专有工艺。该工艺旨在进一步降低蒸发结晶脱硫废水零排放处理工艺的药耗、能耗和系统投资,并提高结晶盐的资源化率。

总体工艺流程

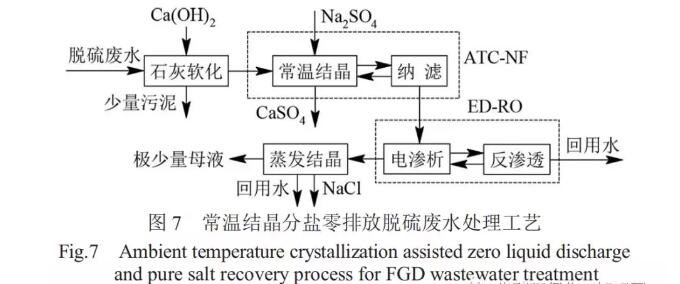

常温结晶分盐零排放脱硫废水处理工艺由石灰软化、常温结晶-纳滤(ATC-NF)分盐与二价盐回收、电渗析-反渗透(ED-RO)极限膜浓缩、蒸发结晶一价盐回收等四个主要单元和加药、脱水等辅助单元组成,其总体工艺流程如图7所示。

脱硫废水首先进入石灰软化单元,通过投加石灰、有机硫、絮凝剂等,去除悬浮物、镁离子、重金属等。石灰软化出水送入特殊设计的常温结晶器(ATC),与纳滤浓水混合并根据需要补充硫酸钠后,在常温下结晶析出硫酸钙,固液分离后得到高品质石膏产品。ATC出水在特殊阻垢剂的保护下超滤处理后加压进入纳滤单元,实现以氯化钠为主的一价盐和以硫酸钙为主的二价盐的分离,纳滤浓水返回ATC循环处理。主要含氯化钠的纳滤产水则进入ED-RO极限膜浓缩单元,得到可以回用的RO产水和浓缩至盐的质量分数为18%~20%的ED浓水。

ED浓水送入蒸发结晶单元,结晶后得到高纯度氯化钠产品。为了保证氯化钠的纯度,极少量母液从蒸发结晶单元排出,单独拌灰或固化处理。

工艺特点与技术优势

相较于现有工艺,常温结晶分盐零排放工艺最主要的特点是首次采用了ATC-NF单元和ED-RO单元。ATC-NF单元的引入,同步实现了1、2价盐的分离与2价盐回收的目的,氯化钠进入NF产水,硫酸钙被NF浓缩并在ATC中结晶。ATC-NF单元为系统提供了稳定的钙离子出口,消除了碳酸钠软化深度除钙的必要性,从而在典型水质条件下,可在石灰-硫酸钠-碳酸钠软化的基础上将药耗成本进一步降低40%~50%。ATC-NF单元还降低了预处理化学污泥产量,实现了硫酸钙的回收,从而大幅提高了整个系统结晶盐的资源化率。ED-RO单元结合了均相膜ED在高盐度下优异的浓缩性能和RO在低浓度下杰出的脱盐性能。与RO不同,ED的浓缩极限不受渗透压限制,采用合适的均相膜可以达到20%。相较于浓缩极限为12%的DTRO,ED-RO以更低的投资和大致相当的能耗,将蒸发水量减少了40%,这也使得零排放系统的整体投资与运行能耗进一步显著降低。

原标题:常温结晶分盐零排放脱硫废水处理技术

-

瑞典科学家分离出8种野生微藻可用于废水处理技术2019-07-25

-

湿法脱硫协同去除细颗粒物的研究进展2019-07-24

-

火力发电厂石灰石湿法脱硫技术运行优化2019-07-23

-

沈阳市生态环境局通报十起水污染环境违法典型案例2019-07-22

-

生态环境部关于明确水污染防治法中“运营单位”的复函2019-07-21

-

看钢铁扎堆的唐山如何利用海水淡化和废水处理节省淡水资源?2019-07-20

-

山西省水污染防治条例(草案) 征求意见稿2019-07-20

-

电镀废水处理中的问题分析及措施2019-07-20

-

脱硫废水常规处理及零排放介绍2019-07-20

-

桑尼环保——聚焦技术和服务创新 实现脱硫废水零排放2019-07-20

-

洛阳龙羽宜电有限公司2*260t/h锅炉后石灰石-湿法脱硫烟气消白改造工程评标结果公示2019-07-19

-

焦化废水处理技术的研究进展2019-07-19

-

我国钢铁行业烧结烟气脱硫的概况2019-07-18

-

关于在吉林省辽河流域执行水污染物特别排放限值的公告2019-07-18

-

脱硫废水压泥困难、搅拌器故障怎么办?2019-07-18