国家发展改革委等部门关于印发《电解铝行业节能降碳专项行动计划》的

不同烧结烟气脱硫工艺应用比较与分析

不同烧结烟气脱硫工艺应用比较与分析大气网讯:摘要:研究分析了烧结烟气中SO2的形成机理、各段SO2浓度变化规律,分析了国内几种典型脱硫技术的脱硫原理、工艺流程、技术特点及存在的问题

大气网讯:摘要:研究分析了烧结烟气中SO2的形成机理、各段SO2浓度变化规律,分析了国内几种典型脱硫技术的脱硫原理、工艺流程、技术特点及存在的问题。根据不同钢铁企业在线监测得到实际的脱硫数据,总结了各种工艺的减排效果、工况适应性、技术稳定性、经济性、副产物利用、设备维护及废水处理情况等。研究分析得出:氧化镁法脱硫效率最高,平均在93%-93.5%;石灰石-石膏法脱硫效率平均值达92.8%,技术最稳定成熟,应用最广泛,约占比60%;钢渣脱硫技术不成熟,脱硫效率不稳定,最小值为79.9%,平均值为92.6%,相差较大。半干法工艺脱硫效率相对较低,其中密相干塔法脱硫效率平均为78.3%,适用于SO2浓度较低的烟气。

0 引言

烧结作为钢铁生产重要工序,保证了高炉炼铁炉内料柱的透气性,能有效提高炉料含铁品位,减少脉石成分及有害杂质含量,使其具有优良的冶金性能,降低炼铁焦比,提高高炉生产效率。与此同时,烧结工序也向大气中排放了大量的SO2等污染物质,导致大气环境不断恶化,酸雨增加。为减缓大气污染,2015年1月1日开始,钢铁行业烧结烟气SO2新排放限值为200mg/m3,其中京津冀、珠三角及长三角等地区的特别排放限值为180mg/m3。截止2014年的环保部数据,我国烧结配备脱硫设施526台,脱硫烧结机面积为8.7万m2,占烧结机总面积的63%。脱硫投资大、成本高等特点,导致钢铁企业脱硫覆盖率依然较低,多数大型钢铁企业脱硫设备能有效投运,并具备专业人员维护,保持稳定运行; 也存在部分小型钢铁企业脱硫工程简易,SO2排放浓度不达标,面临停产改造的困境。因此,钢铁企业应选择适合自身发展现状的烧结烟气脱硫技术,实现绿色低碳发展。

1 烧结烟气SO2的形成及特点

铁矿石中的硫多数为硫酸盐、硫化物,固体燃料( 如煤粉) 带入的硫则多为有机硫。烧结过程中,一些有机硫及90% 以上硫化物( FeS2、CuS、PbS、CuFeS2、ZnS 等) 在干燥预热带、燃烧带分解后,很快氧化为SO2被释放; 由于分解需较高温度及较长的时间,85%左右的硫酸盐( MgSO4、CaSO4、BaSO4等) 将在燃烧带被分解释放SO2; 一些有机硫在干燥预热带以H2S、CS2的形式析出; 其余无机硫及有机硫被固定在烧结矿中。干燥预热带、燃烧带是SO2的主要析出区。在烧结矿带,烧结矿中的SO2扩散到空气中。过湿带吸收SO2生成的硫酸盐、亚硫酸盐,在烧结后段分解释放SO2。点火段,燃料燃烧产生SO2,过湿带没有形成,SO2浓度开始略有上升。烧结后段,存在于料层中的硫全部释放,过湿带也慢慢消失,SO2浓度极高。烧结机SO2浓度排放特点为机头、机尾低,中后部高。SO2浓度由铁矿粉、燃料、生产负荷、添加物成分及熔剂等决定,一般在300~2000mg/m3,为满足京津冀地区排放限值180mg/m3 的要求,需要脱硫效率大于91%; 当排放量高于7000mg/m3 以上,此时需要脱硫效率大于97.4%。

烧结烟气量大,一般在1500~2500m3/t( 烧结矿) 或350000~1600000m3/h。通常烟温较高,在150 ℃左右,机尾处风箱烟温较高,一般在350~400℃。烟气含湿量大,且含有腐蚀性气体,如SO2、NOx、HCl、HF 等,一旦烟温降低将产生强酸性冷凝液滴,造成严重的设备腐蚀。

烧结工艺本身具有不稳定性,烧结烟气量、SO2浓度、温度均有剧烈升降,且频繁波动,其中烟气量一般为设计流量的0.5~1.5 倍。

2 烧结烟气污染物治理现状

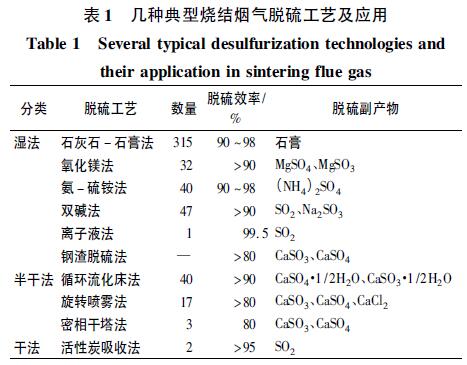

目前存在烟气脱硫法、高烟囱扩散稀释法、低硫原料配入法等3 种方式控制烧结烟气SO2。其中,高烟囱扩散稀释法不能从根本上解决问题,低硫原料配入法资源受限,难以实现。目前,烟气脱硫法可行性最高。国内外烟气脱硫法已逾200 种,广泛投入使用的仅10余种。根据处理时加水与否及其产物是否含水可将其分为湿法、半干法、干法3大类。湿法主要有石灰石- 石膏法、氧化镁法、氨- 硫铵法、双碱法、离子液法、钢渣脱硫法; 半干法主要有密相干塔法、旋转喷雾法、循环流化床法; 干法主要有活性炭吸收法。我国2014 年各钢铁企业烧结脱硫工艺及应用情况如表1所示。

根据公布清单分析,湿法约占82.7%,湿法脱硫主要以石灰石- 石膏法为主,约占比72.4%; 半干法、干法约占17.3%,半干法脱硫中循环流化床法应用最广泛,约占比44.9%。

根据烧结烟气特点,脱硫工艺在技术上要求对烟气SO2浓度、其他成分、烟温及流量的变化具有快速适应性,结合部分钢铁企业脱硫工艺实测数据对几种典型烧结烟气脱硫技术进行对比分析。

2.1 湿法

2.1.1 石灰石-石膏法

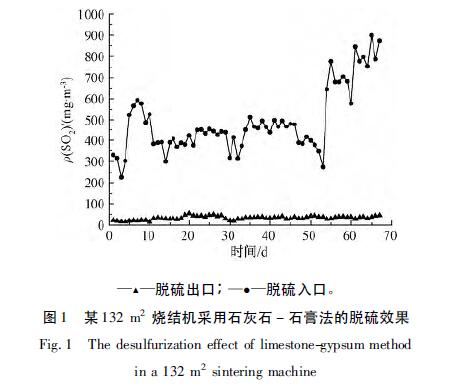

石灰石-石膏法是送增湿后的烧结烟气入吸收塔中同石灰浆液反应,并向浆液鼓入空气,氧化后的浆液经浓缩、脱水后,生成纯度90% 以上的石膏。该方法脱硫效率高( 90%~98%) ,技术稳定成熟,原料易得,操作简单。在钢铁企业应用最为广泛。图1 为唐山某大型钢铁企业的石灰石- 石膏法脱硫前后浓度监测值曲线。

由图1可知: 烧结自身具有不稳定性,脱硫入口SO2浓度大幅度变动,但经石灰石-石膏法脱硫后出口SO2浓度基本保持稳定,平均值为32.98mg/m3,最高仅为53.59mg /m3,可低至14.49mg/m3 ; 脱硫效率保持在86.4%以上,平均值为92. 8%,最高达97.2%。

存在问题: 设备占地面积大,需增设废水处理系统,投资高,运行费用高; 工况适应性较差; 设备容易结垢、腐蚀、磨损,日常维护检修工作量大; 脱硫产物石膏利用价值有限,直接抛弃引发二次污染; 产生烟囱雨,不宜建在人口稠密地区。

2.1.2 氧化镁法

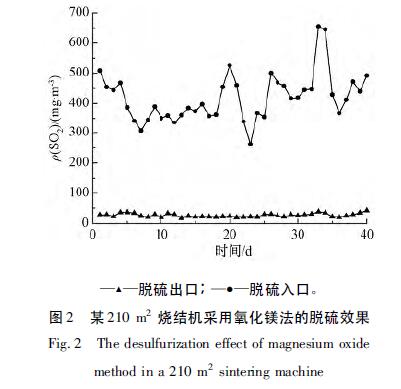

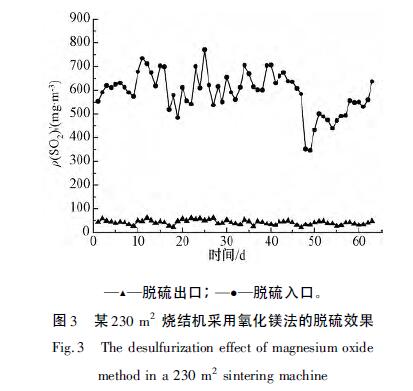

氧化镁与SO2反应生成亚硫酸镁、硫酸镁,反应产物通过锻烧还可以重新分解出氧化镁、SO2气体,能同时回收脱硫剂和SO2气体。氧化镁活性高,脱硫效率也相应较高,脱硫率超过90%,脱硫产生的镁盐溶解度也较大,设备不易出现堵塞、结垢,且技术稳定可靠,废水量较少。图2、图3为采用MgO法脱硫的工程在脱硫前后的浓度监测值曲线。

由图2 可知: 经氧化镁法脱硫后某210m2烧结机出口SO2浓度基本保持稳定,平均值为27.05mg/m3,最高为42.15mg/m3,可低至17.12mg/m3 ; 脱硫效率在89. 9% 以上,平均值为93.5%,最高可达95.7%。由图3可知: 经氧化镁法脱硫的某230m2烧结机出口SO2浓度基本保持稳定,平均值为41.07mg /m3,最高为60.23mg /m3,可低至20.8mg/m3 ; 脱硫效率在88.9%以上,平均值为93%,最高可达96.4%。

存在问题: 占地面积大,运行费用高; 废水不易处理,易腐蚀,出现烟囱雨现象; 副产物为MgSO3和少量MgSO4,利用率低,回收工艺复杂、投资大,直接抛弃将造成二次污染。

2.1.3 氨-硫铵法

氨-硫铵法原理是在吸收塔内用一定浓度的氨水喷淋洗涤烧结烟气SO2,其特点是吸收剂充分反应,反应速率也相应较快,耗电量低,占地面积相对较小,脱硫率高(90%~98%) ,副产品硫胺作为化肥能提高农作物产量。

存在问题: 一次投资高; 脱硫吸收剂浓氨水易挥发,出现氨逃逸,导致二次污染,因此运输、贮存、反应过程要求严格,运行成本较高; 要求设备防腐蚀; 副产物品质取决于烧结机头除尘效果,化肥中携带少量重金属、二恶英等有毒物质,且硫酸铵化肥易导致土壤板结,应用范围有限。

2.1.4 双碱法

双碱法是利用氢氧化钠、碳酸钠等碱性脱硫剂净化烟气SO2,再以石灰石或石灰为再生剂回收脱硫剂,再生以及沉淀脱硫渣在塔外,使塔内结垢减少。其脱硫效率较高( 在90% 以上) ; 副产物为高浓度SO2气体或Na2SO3,SO2气体可用来制作H2SO4,利用价值高; 脱硫剂活性高且不挥发、溶解度较大,不引发过饱和结晶,系统无堵塞、腐蚀等现象; 投资及运行费用低; 适用范围广; 能适应SO2浓度较高的废气。

存在问题: Na2SO3的氧化产物Na2SO4不易回收,需持续补充NaOH、Na2CO3,运行成本高; Na2SO4的存在影响石膏品质。

2.1.5 离子液循环吸收法

离子液法用由无机阴离子、有机阳离子和一些抗氧化剂、活化剂配制的离子液作为脱硫剂,烧结烟气首先由洗塔的下部导入,在塔内与经上部导入的冷水反应,完成洗涤降温除尘。完成洗涤的热水经循环泵增压,冷却后送回水洗塔上部重复利用。完成洗涤,烟气送入吸收塔,与塔顶喷洒的贫液反应完成脱硫,烟气由塔顶导向烟囱后排放。富液( 净化SO2后的离子液) 由泵送至贫富液换热器加热,富液经加热后送入再生塔。完成再生的贫液经贫液泵加压送入贫

富液换热器、贫液冷却器,经两级降温,重新导入吸收塔上部利用。该工艺运行稳定成熟,操作、维护简单;对工况具有良好的适应性,可处理高含硫量烟气; 脱硫剂无毒无害,可循环利用,不会引发二次污染; 离子液再生回收,可减少离子液的消耗,同时利用低品位废热,降低运行成本; 副产品为气态SO2( 干基99%) ,可回收硫资源制作硫酸、液态SO2和硫磺等。

存在问题: 运行过程中离子液的离散、除盐、除尘及废水处理等问题仍未得到妥善解决。

2.1.6 钢渣脱硫法

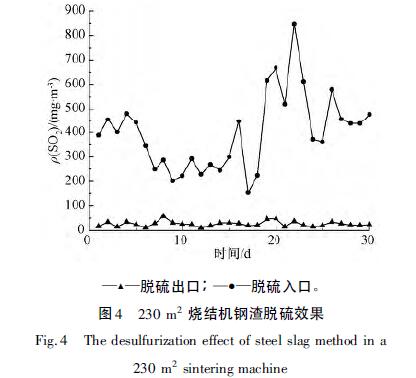

钢渣法是基于湿法脱硫,用钢渣代替传统钙基脱硫剂的新型湿法脱硫技术,钢渣中含大量CaO,遇水呈强碱性,能净化烧结烟气SO2及其他酸性气体。以废治废,经济环保; 系统满负荷运行时,脱硫率能高达96%; 副产物能改善盐碱沙荒地。图4 为某钢渣法脱硫工艺前后浓度监测值曲线。

由图4可知: 经过钢渣法净化后230m2烧结机SO2浓度基本保持稳定,平均为26.53mg/m3,最高为57.72mg/m3,可低至10.35mg/m3 ; 脱硫效率在79.9%以上,平均值为92.6%,最高可达97%。

存在问题: 技术不成熟,运行稳定性较差。

2.2 半干法

2.2.1 循环流化床法

循环流化床法以Ca(OH)2作为吸收剂,以机械预除尘及电除尘器捕集的脱硫灰为循环灰。烟气通过机械预除尘后,通过布风板整流及文丘里装置加速送至反应器,双流体雾化喷嘴对烟气进行加湿降温,烟气与吸收剂颗粒接触,烟气中的SO2、SO3等酸性气体被Ca( OH)2吸收。烟气上升时,把一些颗粒从吸收塔带入电除尘器,没有被带走的颗粒再次下落到循环流化床内,增加床层颗粒、使反应时间更充裕,脱硫率稳定。脱硫效率高,运行可靠; 占地面积小,投资较低,系统运行维护费用低,吸收剂易得; 无废水; 设备不需防腐蚀; 可高效脱除重金属。

存在问题: 副产物利用难度较大,回收方式单一。

2.2.2 旋转喷雾法( 简称SDA)

SDA旋转喷雾干燥法,将水和生石灰的反应产物Ca( OH)2浆液存于液罐中,并送入顶罐,经高速旋转雾化器的雾化为直径在100μm 以下且表面积很大的雾粒,喷入吸收塔内,烟气与雾粒混合充分,进行强烈换热及化学反应净化烧结烟气中酸性气体,净化后烟气需要除尘,收集脱硫灰的同时降低烟气出口粉尘浓度。能适应不同的温度、流量和烟气成分; 能吸收烟气中的酸性成分( HCl /HF /SO2 /SO3) ; 工艺简单、布置较灵活,占地面积也较小; 投资比湿法低15%~20%,运行成本比湿法低15%; 设备不需防腐,均可采用普通碳钢; 原料可采用低质量生石灰,耗水量小,废水可循环利用。

存在问题: 脱硫率不高; 钙硫比高,吸收剂消耗快; 旋转雾化器易磨损且只能进口,成本增大; 吸收浆液在管道内易产生堵塞、结垢等问题; 脱硫副产物主要含CaSO3、CaSO4、CaCl2,综合利用价值有限。

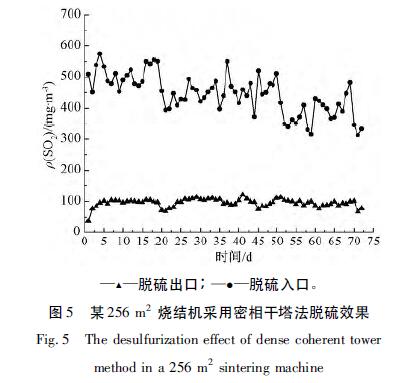

2.2.3 密相干塔半干法

密相干塔法用干粉态钙基脱硫剂与除尘器捕集的循环灰混合增湿消化,再与烟气反应脱除SO2。该工艺简单,投资低,占地面积较小; 运行稳定; 不产生废水; 吸收剂( 熟石灰粉) 易得,运行费用低。图5为唐山某大型钢铁企业密相干塔法脱硫前后浓度监测值曲线。

由图5 可知: 经密相干塔法脱硫后256m2烧结机SO2浓度基本保持稳定,平均值在94.85mg/m3,最高为120.8mg/m3,可低至36.54mg/m3 ; 脱硫效率在68.6%以上,平均值为78.3%,最高可达92.8%。

存在问题: 系统工况适应性较差,吸收过程易出现脱硫剂不完全反应现象,存在活性灰外排增加除尘负担的问题; 吸收塔内易出现腐蚀、糊袋、挂壁等问题; 脱硫灰中亚硫酸钙含量较大,难以回收,易形成二次污染。

2.3 干法( 活性焦吸收法)

活性焦法基本原理为烟气经除尘后引入移动床吸收塔,在塔内活性焦吸收烟气中SOx、氧气和水,并以硫酸的形式储存在活性焦孔隙内; 在脱硫塔入口喷氨,实现高效脱除NOx; 通过物理吸附或化学反应去除二恶英、重金属及HF、HCl 类酸性气体。吸附了硫酸和铵盐的活性焦送入再生塔,在450 ℃左右,吸附态的硫酸被活性焦还原成SO2,同时硫酸铵也受热分解出高纯度的SO2。回收的SO2纯度较高,可用来制作浓度在98%以上的硫酸或纯度在99.9%以上的硫磺。完成再生后,活性焦在冷却段放置到150℃ 以下,筛选后通过输送系统送回吸收塔进行循环使用。该工艺除SOx外,还可高效脱除氮氧化物、重金属、二恶英及其他酸性气体; 副产物为硫酸,应用价值高;SO2脱除率在95% 以上; 对工况有较强适应性; 不消耗水,不产生废水,无二次污染。

存在问题: 设备外围系统复杂、占地面积较大,投资高; 吸收剂制备要求较高,价格高; 吸收剂再生耗能高,运行费用高。

3 减排效果及技术经济对比

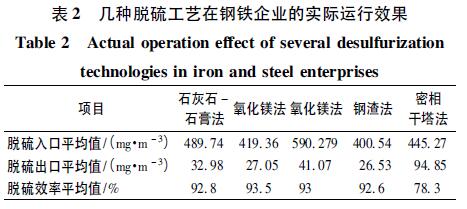

通过对各种烧结脱硫工艺的实测及运行数据分析( 结果如表2 所示) ,下文开展了各种工艺的节能减排效果及经济性的对比分析。

3.1 减排效果

湿法脱硫率均较高。石灰石- 石膏法、钢渣法、氧化镁法脱硫率较高,平均在91.2% 以上。半干法中密相干塔法效率相对较低,平均在78.3%。干法活性焦吸附法净化效率高,并且能够实现协同处理。

3.2 工况适应性及技术稳定性

传统湿法脱硫技术成熟、运行稳定,但钢渣脱硫法稳定性较差; 石灰石- 石膏法、钢渣法工况适应性较差。半干法运行稳定可靠; 密相干塔法工况适应性较差。干法活性焦法稳定性好、工况适应性好。

3.3 经济性

湿法投资较高; 占地面积大; 且湿法中的石灰石- 石膏法、氧化镁法、氨- 硫胺法运行费用较高。半干法大多数工艺投资较低; 系统简单、设备较少、占地面积仅为湿法的1/2; 运行费用也较低。干法活性焦法占地面积大、投资高、综合费用高。

3.4 副产物利用情况

湿法中的氧化镁法、石灰石- 石膏法副产物利用难度较大,氨法控制好副产物中重金属成分可以实现综合利用,双碱法、离子液法可副产浓硫酸,利用价值较高,钢渣法副产物可改善盐碱沙荒地。半干法副产物难以实现综合利用。干法( 活性焦法) 副产的高浓度硫酸利用价值高。

3.5 设备维护及废水处理

湿法中脱硫塔入口与烟道干湿交界处金属壁面易出现腐蚀、堵塞现象; 半干法中密相干塔法腐蚀、糊袋、挂壁比较严重,循环流化床法、SDA 法设备不需防腐,但SDA 法管道易出现结垢、堵塞问题; 活性焦法无需防腐,无堵塞现象。石灰石-石膏法、SDA法、活性炭法设备易磨损。

湿法产生大量含氯离子和重金属的废水,处理难度较大; 半干法、干法则无废水污染现象。

4 总结

由于烧结工艺自身具有不稳定性,烧结烟气SO2浓度大幅度变动,但经以上几种脱硫工艺处理后,烟气SO2浓度均可稳定保持在限值内,并远远优于限值。氧化镁法脱硫率最高,并且运行稳定; 石灰石-石膏法净化SO2的效率仅次于氧化镁法,技术成熟稳定。以上两者虽然脱硫效率高,但投资高,占地面积大,运行费用高,废水难处理,易产生烟囱雨。钢渣脱硫法以废治废,平均脱硫率较高,但运行不稳定,脱硫率浮动较大。密相干塔法脱硫效率相对于湿法并没有优势,工况适应性也较差,但投资低、运行费用低、流程简单、无废水,且运行稳定可靠。

钢铁行业烧结烟气末端治理技术在目前乃至未来一段时间内,仍是减缓环境污染最切实可行的方式之一。目前我国烧结烟气末端脱硫覆盖率还较低,一些脱硫工艺运行效果并不理想,需进一步开发脱硫率高、稳定、经济、可行的工艺,满足国家SO2排放新限值,解决环境问题对经济发展的制约。

延伸阅读:

CFB技术用于烧结烟气脱硫脱硝的可行性探讨

-

中材节能总承包的炭素生产线煅烧烟气余热及烟气脱硝项目成功并网发电2018-12-13

-

收藏!电厂湿法脱硫废水的处理工艺2018-12-13

-

烟气脱白究竟在“脱”什么?徐州/铜山华润绿色电厂“脱白”记2018-12-13

-

中冶京诚创新集成烧结烟气脱硝脱白系统 环保效果显著2018-12-13

-

唐山兴隆钢铁二期烧结机脱硫脱硝工程顺利通烟2018-12-12

-

新疆燃煤电厂脱硫系统超低排放改造研究2018-12-11

-

脱硫脱硝行业2017年发展综述2018-12-11

-

太钢焦化焦炉烟气脱硫脱硝装置全部如期建成投运2018-12-08

-

北京晨晰环保中标山西孝义浩瑞金属镁有限公司精炼炉尾气脱硫项目2018-12-07

-

唐山仅33台烧结、球团设备达超低排放标准 政府将对未验收设备停产整顿至12月31日2018-12-07

-

烟气脱白,究竟在“脱”什么?2018-12-06

-

燃煤电厂脱硫废水零排放处理工艺探讨2018-12-06

-

【最全】烟气脱硫技术及工艺流程超全剖析2018-12-06

-

同兴环保荣获“最具影响力十大烟气治理企业”荣誉称号2018-12-05

-

镔鑫钢铁二期3#烧结机脱硫脱硝项目正式开工建设2018-12-05