焦炉烟气脱硫脱硝技术在鞍钢的应用

焦炉烟气脱硫脱硝技术在鞍钢的应用摘要: 介绍了焦炉烟气脱硫脱硝技术在鞍钢的应用情况,SDS干法脱硫技术适应性强,操作简单,维护方便,脱硫效率高。脱硫副产物是固体,可以综合利用,不会

摘要: 介绍了焦炉烟气脱硫脱硝技术在鞍钢的应用情况,SDS干法脱硫技术适应性强,操作简单,维护方便,脱硫效率高。脱硫副产物是固体,可以综合利用,不会产生脱硫废液。将干熄焦烟气与焦炉烟气一起处理,可减少设备投资,达到节能增效目的。

随着环保排放标准越来越严,自2015 年1 月1 日起,现有焦化企业开始执行GB 16171—2012《炼焦化学工业污染物排放标准》,对一般地区焦炉烟囱烟气颗粒物、SO2、NOx排放浓度分别要求达到30 mg /m3、50 mg /m3、500 mg /m3 ; 对重点地区焦炉烟囱烟气颗粒物、SO2、NOx排放浓度分别要求达到15 mg /m3、30 mg /m3、150 mg /m3。焦炉烟气必须进行净化才能达到国家排放标准。

1 焦炉烟气脱硫脱硝净化技术应用背景

鞍钢炼焦总厂现有8 座6 m 焦炉和4 座7 m 焦炉,焦炭设计产能730 万t /a,采用混合煤气加热,焦炉燃烧烟气中颗粒物浓度小于30 mg /m3、SO2浓度为20 ~ 160 mg /m3、NOx浓度为300 ~ 730 mg /m3,存在污染物超标排放情况。

以炼焦总厂7#焦炉烟囱为例,为确保污染物在线监测达标排放,从2016 年11 月开始,采取将7#、8#焦炉周转时间由19 h 延长至22 h,配煤硫分降至0. 65%以下两项措施。延长周转时间使焦炭减产373. 6 t /d,此组焦炉产能下降13. 63%。由于鞍钢焦炭本来就存在缺口,需要外购,而2017 年外购焦炭比自产焦炭成本约高500~800 元/t,控制配煤硫分导致吨焦成本又增加20~30 元/t,两项合计2017 年7#、8#焦炉全年共增加成本1 亿多元,经济损失巨大。

鉴于环保压力和巨大经济损失,焦炉烟气污染物治理迫在眉睫。如果不治理,将很快面临停产限产的严峻形势。经过考察论证,最终确定由鞍钢集团工程技术有限公司进行烟气脱硫脱硝设计,保证污染物稳定达标排放。

2 焦炉脱硫脱硝技术简介

2. 1 脱硫脱硝工艺选择

焦炉烟气主要污染物有SO2、NOx、颗粒物、硫化氢、一氧化碳等,烟气中二氧化硫含量较低、氮氧化物含量较高。因此脱硝的选择较为重要,焦炉烟气温度范围在180 ~ 210 ℃,属于中低温脱硝。鉴于焦炉实际生产情况,烟囱必须时刻保持热备状态,温度不得低于135 ℃,因此不宜选择湿法脱硫技术。

结合焦炉烟气特点,经过多种方案的比选,决定采用“SDS 干法脱硫+ 中低温SCR 脱硝除尘”工艺技术,对焦炉烟气及干熄焦预存段放散废气中的多种污染物进行净化。

2. 2 SDS 干法脱硫工艺简介

将脱硫剂( NaHCO3粉末) 均匀喷射在管道内,脱硫剂在管道内被加热激活,比表面积迅速增大,与烟气充分接触,发生化学反应,烟气中的SO2等酸性物质被吸收净化。主要发生如下化学反应:

2NaHCO3 + SO2 + 1 /2O2→Na2SO4 + 2CO2 + H2O

2NaHCO3 + SO3→Na2SO4 + 2CO2 + H2O

2. 3 SDS 干法脱硫技术特点

( 1) 干法脱硫系统无需用水,不产生废水。

( 2) 脱硫系统工艺简单,操作维护方便,脱硫剂直接喷入管道。

( 3) 脱硫副产物可以回收利用。

( 4) 脱硫效率非常高,适合焦炉工况。

( 5) 灵活性高,可以通过调节脱硫剂喷入量来满足不同排放标准的要求。

2. 4 SCR 脱硝工艺简介

在装有催化剂的脱硝反应器内用氨作为还原剂来脱除烟气中的氮氧化物,NOx

经脱硝反应转化成

氮气和水蒸汽。主要发生如下化学反应:

4NO + 4NH3 + O2→ 4N2 + 6H2O

2NO2 + 4NH3 + O2→ 3N2 + 6H2O

2. 5 SCR 脱硝技术特点

( 1) 中低温SCR 反应减少了对烟气再加热的能源消耗,可以降低运行费用。

( 2) 蜂窝式催化剂适用于焦炉的低尘烟气,较大的比表面积降低了催化剂的用量。

( 3) 脱硝装置结构简单,并且脱除效率高,达90%以上,运行可靠。

3 脱硫脱硝技术在鞍钢的应用情况

3. 1 焦炉现状及脱硫脱硝技术应用

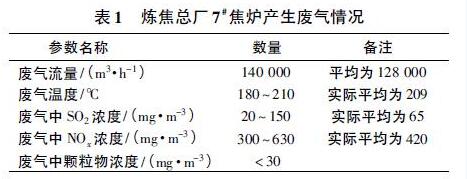

鞍钢炼焦总厂7# 焦炉炭化室共50 孔,高度为6 m,焦炭产能50 万t /a,配有1 座独立烟囱,采用混合煤气燃烧,设计烟气量140 000 m3 /h,7#焦炉燃烧产生废气情况见表1。

7#焦炉脱硫脱硝工艺流程: 焦炉烟气从机侧、焦侧地下烟道引出,烟气合并后在管道内与喷入的脱硫剂接触反应,进入布袋除尘器,净化后的烟气与加热炉产生的热气混合达到180 ℃以上,再进入脱硝反应器,脱硝后的烟气经增压风机送回烟囱排放,确保烟囱处于热备状态。

鞍钢炼焦总厂7#焦炉脱硫脱硝装置于2017年10月开工建设, 2018 年2 月热负荷试车成功,目前已完成功能考核测试,各项指标达到设计要求。由于此环保项目建设工期短且一次性投产达标,我厂其余9 套脱硫脱硝装置也采用了相同的技术,目前均处于开工调试状态。

3. 2 干熄焦烟气净化工艺

干熄焦烟气净化工艺流程: 最初设计用小风机将干熄焦预存段放散烟气引出,在引出管道上与喷入的脱硫剂接触反应后进入布袋除尘器,净化后的烟气送回干熄焦除尘器烟囱进行排放。在实际运行时,发现预存段烟气引出后,实际烟温由120 ℃下降至60 ℃左右,达不到脱硫反应所需的温度。经过反复研究,修改设计方案,将预存段烟气先经除尘器净化,再并入焦炉烟气管道,与焦炉烟气混合后经脱硫脱硝净化后从焦炉烟囱排出。

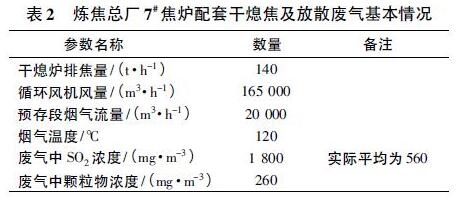

将干熄焦含SO2浓度较高的预存段放散烟气处理后,干熄焦除尘器烟囱排放的烟气各项指标达标排放。我厂其余5 套干熄焦的预存段放散烟气均采用了相同的工艺技术,目前与脱硫脱硝系统均处于开工调试状态。炼焦总厂7# 焦炉配套干熄焦及放散废气情况见表2。

3. 3 处理后指标控制情况

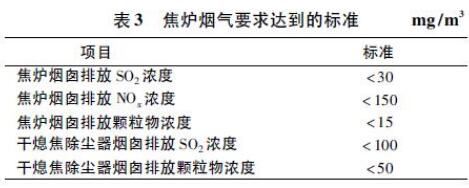

经过脱硫脱硝净化处理后烟气要求达到的标准见表3。

为了充分检验脱硫脱硝装置的实际效果,炼焦总厂自2018 年3 月开始,焦炉恢复正常结焦时间及配煤硫分,详细标定脱硫脱硝系统运行情况。自5 月开始将干熄焦烟气并入焦炉烟气中进行处理,均未影响焦炉及干熄焦的正常生产,7# 焦炉烟囱排放基本达到标准要求。

4 结语

( 1) 鞍钢炼焦总厂7# 焦炉脱硫脱硝稳定运行后,焦炉烟囱排放颗粒物、SO2、NOx指标均达到国家环保标准规定要求。释放了焦炉产能,避免了由于焦炉限产和调整配煤所带来的巨大经济损失。

( 2) 此套脱硫脱硝装置将干熄焦预存段烟气并入7#焦炉脱硫脱硝系统后,未造成干熄焦系统波动,解决了目前国内类似装置运行造成干熄焦预存段压力波动,影响干熄焦生产运行的问题。

( 3) 此套脱硫脱硝装置在焦炉烟道采用插板式隔断装置,风机突然停止时能迅速开启隔断装置,使焦炉加热所需的吸力能及时转换,避免因焦炉加热系统吸力不足、蓄热室煤气泄漏导致中毒或爆炸等安全事故。

使用微信““”

-

低浓度瓦斯燃气内燃发电机组烟气脱硝装置优化设计研究2020-07-15

-

陶瓷工业烟气脱硝工艺技术2020-07-14

-

焦化厂焦炉烟气脱硫脱硝工艺技术研究2020-07-14

-

国内最大捣固焦炉落户龙门2020-07-14

-

烟气超低排放改造在燃煤循环流化床锅炉上的应用2020-07-13

-

污泥焚烧烟气处理工艺探究2020-07-10

-

如何实现钢渣处理烟气的超低排放?2020-07-10

-

氧化镁湿法脱硫技术在冶炼环集烟气治理中的应用2020-07-08

-

烟气脱硫塔使用中暴露出的腐蚀问题及治理措施2020-07-08

-

有色冶炼烟气脱硫脱硝技术研究2020-07-08

-

垃圾焚烧发电厂烟气脱白特点及技术方案分析2020-07-07

-

重油催化裂化装置烟气脱硝脱硫系统运行探讨!2020-07-06

-

220t/h 煤粉锅炉高浓度NOx烟气SCR脱硝工程设计及应用2020-07-06

-

三年着火事故超40起 火电脱硫塔频频“引火上身” 到底该如何防范?2020-07-06

-

铝电解烟气干法净化系统分析2020-07-01