五部门关于开展2024年江南网页版登录入口官网下载 下乡活动的通知

数据驱动革新 宝马车辆制造工艺抢先看

数据驱动革新 宝马车辆制造工艺抢先看据外媒报道,车辆打造将生成大量数据,宝马采用智能数据分析(Smart Data Analytics)数据化群集,对数据加以挑选分析,进而强化其生

据外媒报道,车辆打造将生成大量数据,宝马采用智能数据分析(Smart Data Analytics)数据化群集,对数据加以挑选分析,进而强化其生产体系,智能数据分析结果将大幅提升生产及物流等各领域的品质。

智能数据分析:宝马集团借助生产数据的智能化应用,提升了生产效率及品质

宝马基于所获得的数据,对生产工艺及体系方面进行了改进,这将有助于缩短投产准备阶段的时间(前置期,lead times)并降低成本,公司利用其总部及国际生产网络,大力研发新方案。

宝马集团将利用各类创新,提升生产灵活性。该公司采用访问受保护的物品内联网(intranet-of-things)平台,将来自生产及物流环节的大量传感器及处理数据实现网络连通,速度快捷、操作方便。

同时,新款物联网传感器与云端技术、大数据技术相结合,从而降低相关的技术复杂性及操作成本。

激光标记车身件:精密校调压铸件及车身件,实现随时追溯

宝马采用激光对各个毛坯件(blank)标注零部件代码(多位数),并将其用作该零部件识别号(ID)。未来,该ID号有助于压铸件的精密校调,使其与毛坯件的特性相匹配。必要时,该ID号还将包含控制指令,可在成型前,为压铸机内的毛坯件添加润滑油。

宝马集团内负责规划事宜的专家们已利用零件的可追溯性,实现进一步优化,如:添加算法。可根据毛坯的产品特性对压铸机的参数进行精密校调,该操作具有重要影响:报废零件(scrapped parts)的数量大幅降低,卷材(coil material)的利用率也得到了大幅优化,故障分析所需的系统停机时间也将随之缩减。

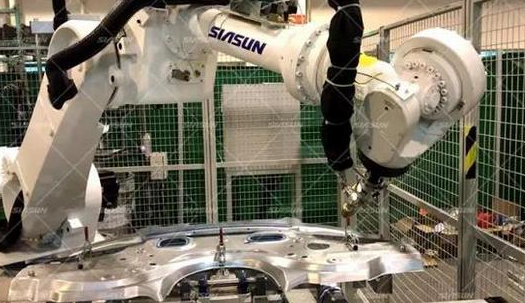

车身车间机器人、焊接设备及驱动器的预见性维护(Predictive maintenance)

该预见性维护归功于其对大量真实的生产数据、传感器数据及处理处理的智能分析,对这类数据的既定分析,然后确定在生产中对磨损件进行更换的理想时间。若更换操作执行得过晚,则存在停工的风险。若更换操作执行得过早,则会浪费资源。

该项预见性维护方案可被用于车身生产的各个阶段,可预见机器人的齿轮及制动件的磨损情况。此外,焊钳内的传感器能在设备出现缺陷或质量问题前,提前发出警示信号。

传感器监控的大规模应用可提升系统内抬升装置(lifts)及转车台(turntables)各类电驱动装置的可靠性,从一开始就为机器人及控制技术配备了必要的传感器。维护人员负责分析数据,然后得到正确的结论。最近对预见性维护的评估已清除论证了其在可靠操作方面的益处。

在线过程监控(online process controls):提升工艺过程的稳定性,确保最优品质

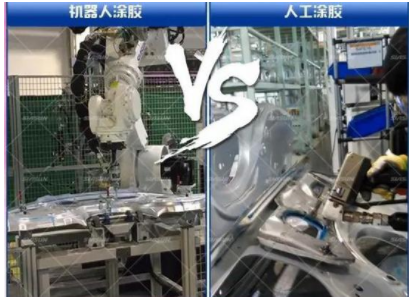

宝马集团油漆车间采用传感器,实现自动化生产进程的持续监控。智能网络系统增强了工艺过程的稳定性,

在线过程控制融合了基于算法的大数据分析及员工经验:为此,人们可以更专注于生产过程的架构设计,因为实际的生产数据将被分门别类地存储并实现最优化的预结构化(pre-structured)。此外,还能实时探测到潜在的错误,避免出现返工。

2017年5月,宝马旗下的慕尼黑工厂首次采用完全自动化的品质监控,利用机器人来扫描整个车身外表面。该系统能够能够探查到人类肉眼无法感知的错误,该类数据还能够提供喷漆工艺的精度提供有价值的反馈,持续优化进程并及时查找潜在的缺陷。

紧固件数据分析:准确反馈螺栓件品质

对汽车生产而言,螺栓连接件是基本构成要素,因为每辆车均含有数百个螺栓连接件。宝马集团可对与车辆安全相关的所有螺栓连接件进行监控及分析。宝马研发了新算法,可对自2017年以来旗下所有车厂3200多个生产线的连接件进行相关分析。

对栓接工艺曲线进行纪录并加以分析后,可提供螺栓连接件品质的准确反馈。该项目可识别各类故障,并在因果关系图(cause-and-effect diagram)内显示可能的故障原因。

对栓接工艺曲线的分析后,可为栓接系统的系统化监控及紧固扭矩(tightening torque)等参数提供重要的启示。当快速执行后,这类研究发现将创建持续改进的闭合回路。

在很多情况下,对栓接工艺曲线进行纯人工分析,其结果无非分为“可接受(acceptable)”及“不可接受(not acceptable)”,无法确定故障原因或提供改进的可能方案。

生产线内物料搬运(materials handling)的可预见性维护

宝马集团的生产系统具有最高水平的灵活性:公司可在其生产线上生产各类车型及改款车型。为此,生产线上的无聊供应就变得尤为重要。若任意操作环节出现中断,将导致整个生产区域的进度受影响,乃至停产。

在生产线内,许多传输系统均配备了大量传感器,用于监控温度、振动、电力等各项因素。这类传感器均具有成本效益,可被广泛应用。

这类传感器套件及其他处理数据将数据实时传输至宝马的物联网平台(internet-of-things platform),可实现可视化监控及实时数据分析。若数据探查到将出现偏差或此前的停机情况,该平台将通知维修人员介入。

员工可决定是否移除维修用挂钩设备(hanger)。为此,可确保传输系统能够长期、可靠地运行很多年。

汽车制造:分秒必争

生产系统创新及数字化(Innovation and Digitalisation in Production System)负责人Christian Patron:“汽车生产可谓分秒必争。若无法及时提供某个零件或系统出现故障,将延误生产进程,导致价值链中断。”

他表示:“聪明地利用生产数据可确保生产进程的稳定性和高效性。未来,公司看到了智能数据分析未来的巨大潜力,公司会将用户反馈整合到研发与生产进程中,并提升其效率。”

-

宝马全新530Le混动申报图曝光 有望明年上市2017-09-18

-

江铃进入工信部第300批公示 获得纯电动乘用车生产资质2017-09-18

-

宝马1-8月累计销量创新高 电动车激增67%2017-09-14

-

广东南海:建大数据产业园及江南网页版登录入口官网下载 基地2017-09-13

-

北京新能源商用车生产企业及产品备案细则发布2017-09-13

-

浅析全球电动车市场:宝马/大众/中国将成领衔者2017-09-13

-

门槛明显提高 北京新能源商用车生产企业及产品备案细则发布2017-09-12

-

宝马拟2020年大批量产电动车 续航可达700公里2017-09-08

-

今日看点:李嘉诚布局江南网页版登录入口官网下载 市场 广汽/吉利/宝马动作不断2017-09-08

-

宝马全新纯电动车 或命名i5法兰克福车展将亮相2017-09-08

-

要打翻身仗? 乐视将申请江南网页版登录入口官网下载 生产资质2017-09-07

-

福田汽车1-8月江南网页版登录入口官网下载 产销数据分析2017-09-07

-

中机中心:部分新车涉嫌生产不一致违规问题 企业需9月10日前报送自查证明2017-09-05

-

合肥发布新能源车生产企业与产品管理细则2017-08-22

-

合肥市推广应用江南网页版登录入口官网下载 生产企业与产品管理细则发布 乘用车应不少于4座2017-08-21